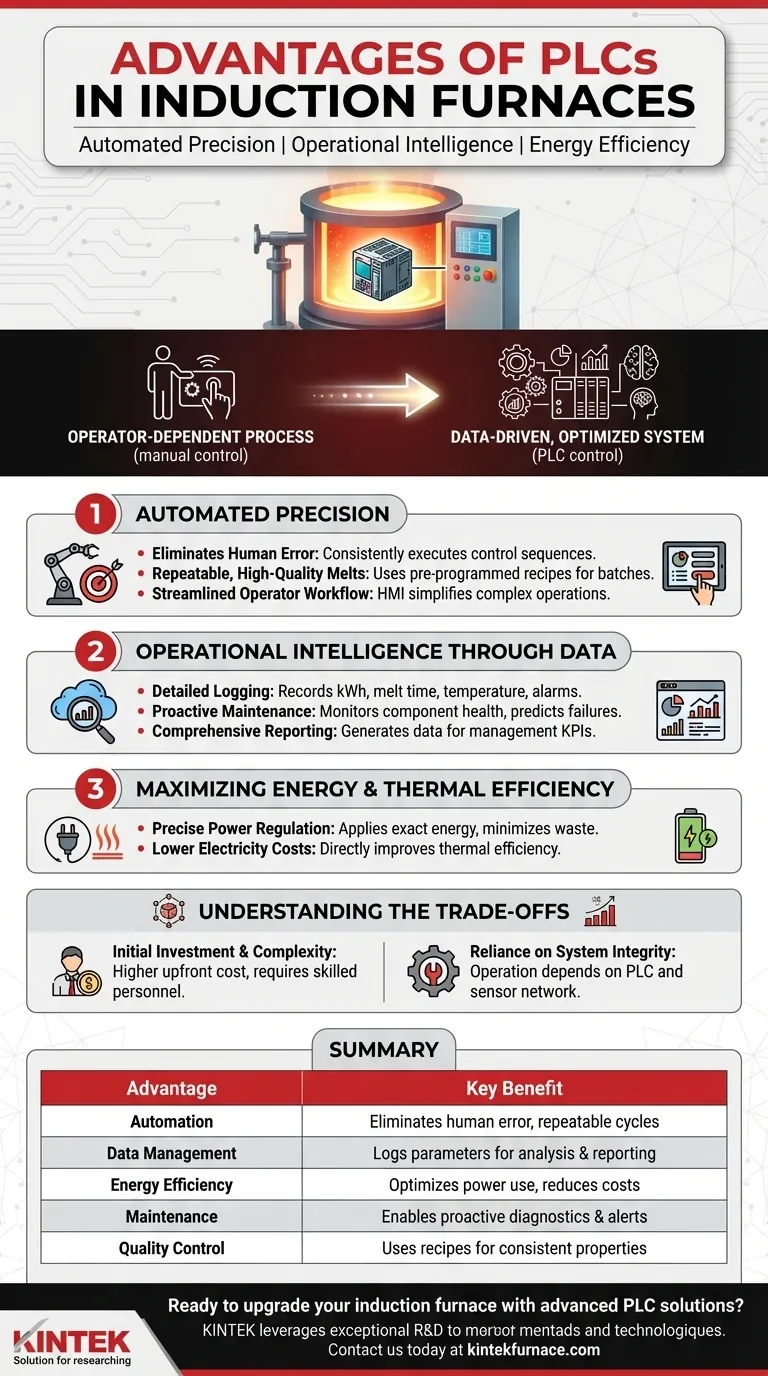

In breve, l'integrazione di un Controllore Logico Programmabile (PLC) in un forno a induzione trasforma l'operazione consentendo un'automazione di processo precisa, prestazioni costanti e una gestione dettagliata dei dati. Sostituisce le congetture manuali e i controlli disparati con un sistema centralizzato e intelligente che garantisce che ogni ciclo di fusione sia ripetibile, efficiente e completamente documentato.

Il vantaggio principale di un PLC non è solo l'automazione; è la transizione da un processo dipendente dall'operatore a un sistema di produzione basato sui dati, altamente ottimizzato e prevedibile. Questo cambiamento sblocca guadagni significativi in termini di qualità, efficienza e intelligenza operativa.

Dall'intervento manuale alla precisione automatizzata

L'impatto più immediato di un PLC è l'allontanamento dal controllo manuale ad alta varianza. Sistematizza l'intero processo di fusione, incorporando la conoscenza esperta direttamente nella logica della macchina.

Eliminazione dell'errore umano

Automatizzando le sequenze di controllo, i mantenimenti di temperatura e le regolazioni di potenza, un PLC elimina il rischio di errori dell'operatore. Ciò garantisce che ogni ciclo si svolga secondo uno standard predefinito e ottimale.

Questa automazione garantisce prestazioni costanti e prive di errori, riducendo i tassi di scarto e l'energia sprecata causati da input manuali errati.

Fusioni ripetibili e di alta qualità con ricette

I PLC eccellono nella gestione delle "ricette"—set di parametri pre-programmati per diverse leghe o dimensioni di carica. Un operatore può selezionare una ricetta e il PLC eseguirà automaticamente l'intero ciclo di fusione con precisione.

Questa capacità facilita il passaggio tra diverse lavorazioni di produzione, garantendo al contempo che le proprietà del materiale del prodotto finale siano costanti lotto dopo lotto.

Flusso di lavoro semplificato per l'operatore

I PLC moderni sono abbinati a un'Interfaccia Uomo-Macchina (HMI), un touchscreen intuitivo che visualizza l'intero processo.

Questa interfaccia semplifica le operazioni complesse, fornisce avvisi chiari e guida l'operatore, riducendo il carico cognitivo e il tempo di formazione necessari per far funzionare il forno in modo efficace.

Sbloccare l'intelligenza operativa attraverso i dati

Un forno controllato da PLC non è più una "scatola nera". Diventa una fonte di dati preziosi che possono essere utilizzati per il miglioramento continuo, la manutenzione e la reportistica gestionale.

Registrazione dettagliata per l'analisi del processo

Il PLC registra meticolosamente ogni parametro critico del ciclo di fusione. Ciò include il consumo energetico (kWh), il tempo di fusione, le curve di temperatura e le cronologie degli allarmi.

Questi dati sono preziosi per gli ingegneri di processo che cercano di analizzare le prestazioni, identificare i colli di bottiglia e ottimizzare l'uso dell'energia o i tempi di ciclo.

Manutenzione e diagnostica proattive

Il PLC monitora costantemente lo stato dei componenti del forno, dall'alimentatore (come gli IGBT) ai sistemi di raffreddamento.

Può essere programmato per segnalare anomalie o prevedere potenziali guasti prima che causino un arresto, consentendo una strategia di manutenzione proattiva piuttosto che reattiva.

Reportistica completa per la gestione

I dati memorizzati dal PLC possono essere facilmente estratti per generare report dettagliati per l'analisi e la conformità. Ciò aiuta la gestione a tenere traccia degli indicatori chiave di prestazione (KPI) come il costo energetico per tonnellata, l'efficacia complessiva delle apparecchiature (OEE) e la produzione.

Massimizzare l'efficienza energetica e termica

Mentre tecnologie come gli alimentatori a media frequenza e gli IGBT sono fondamentali per un'elevata efficienza termica, un PLC agisce come il cervello necessario per sfruttare il loro pieno potenziale.

Regolazione precisa della potenza

Un PLC può eseguire sofisticate strategie di controllo della potenza, applicando esattamente la giusta quantità di energia in ogni fase della fusione. Ciò previene il surriscaldamento e minimizza l'energia sprecata mantenendo il metallo a temperatura.

Questo controllo preciso assicura che una maggiore parte dell'energia in ingresso sia utilizzata direttamente per fondere il metallo, migliorando direttamente l'efficienza termica del forno e riducendo i costi dell'elettricità.

Comprendere i compromessi

Sebbene altamente vantaggioso, un sistema PLC non è una semplice sostituzione "plug-and-play". Rappresenta un cambiamento fondamentale nella filosofia operativa.

Investimento iniziale e complessità

L'aggiornamento a un sistema basato su PLC comporta un costo iniziale più elevato per hardware, software e integrazione. Richiede anche personale con le competenze per programmare e mantenere il sistema, il che potrebbe richiedere una formazione aggiuntiva.

Dipendenza dall'integrità del sistema

In un sistema completamente automatizzato, l'operazione dipende dal PLC e dalla sua rete di sensori. Un guasto in un sensore critico o nel controller stesso può bloccare la produzione fino alla riparazione, mentre i sistemi manuali più semplici potrebbero avere soluzioni provvisorie rudimentali.

Fare la scelta giusta per la tua operazione

La decisione di adottare un PLC dipende dai tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è la qualità costante del prodotto: La capacità di programmare, memorizzare ed eseguire ricette di fusione precise è il vantaggio chiave, eliminando la variazione da lotto a lotto.

- Se il tuo obiettivo principale è ridurre i costi operativi: La regolazione precisa della potenza del PLC e l'automazione del processo ridurranno il consumo energetico e ridurranno i costosi scarti causati dall'errore umano.

- Se il tuo obiettivo principale è l'ottimizzazione del processo e l'analisi dei dati: La registrazione completa dei dati fornisce le informazioni critiche necessarie per prendere decisioni informate per il miglioramento continuo e la manutenzione predittiva.

In definitiva, un PLC trasforma il tuo forno da un semplice strumento di riscaldamento a una risorsa di produzione intelligente e basata sui dati.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Automazione | Elimina l'errore umano, garantisce cicli ripetibili |

| Gestione dei dati | Registra i parametri per analisi e reportistica |

| Efficienza energetica | Ottimizza l'uso della potenza, riduce i costi |

| Manutenzione | Consente diagnostica e avvisi proattivi |

| Controllo qualità | Utilizza ricette per proprietà del materiale consistenti |

Pronto ad aggiornare il tuo forno a induzione con soluzioni PLC avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni per soddisfare le tue esigenze sperimentali uniche, migliorando l'efficienza, la qualità e l'intelligenza operativa. Contattaci oggi per discutere come possiamo trasformare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche