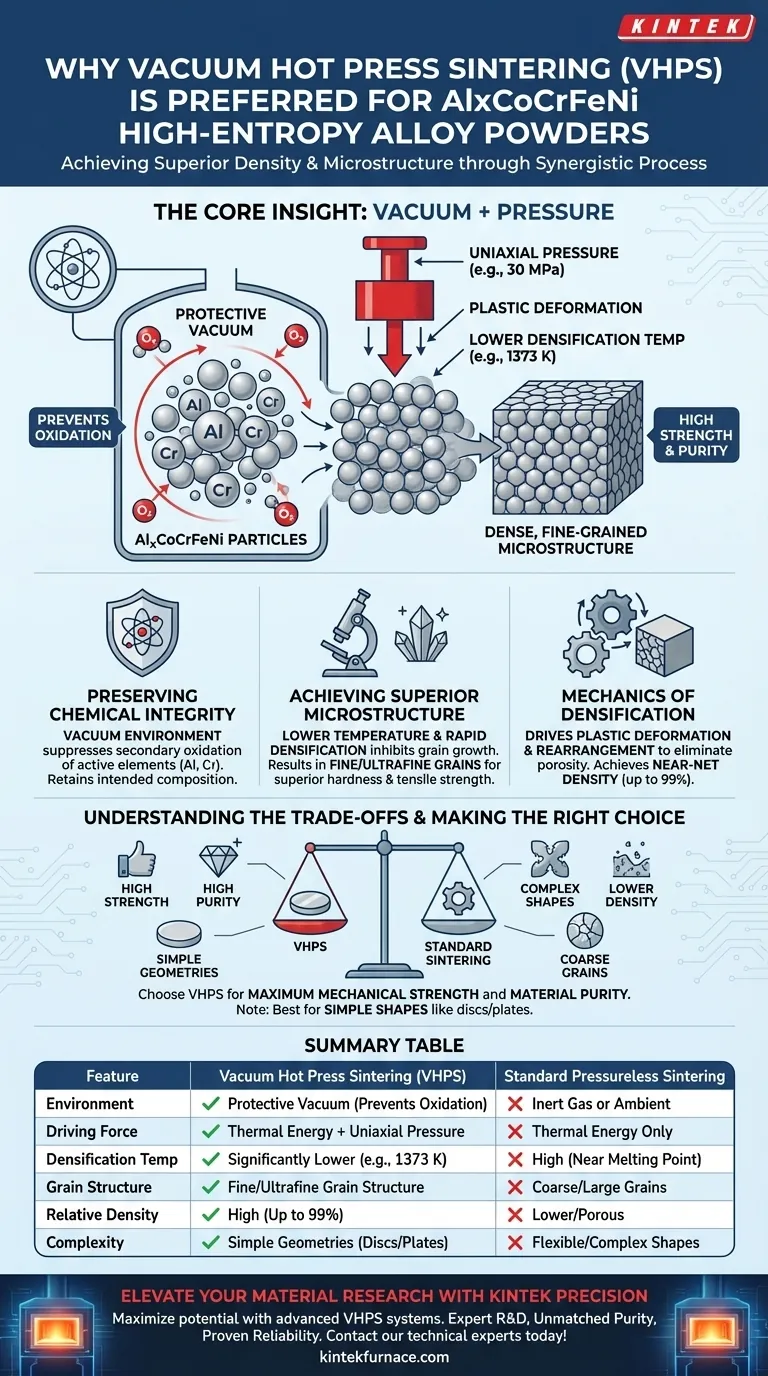

La sinterizzazione a pressa calda sottovuoto (VHPS) è preferita per la lavorazione delle superleghe ad alta entropia AlxCoCrFeNi perché integra in modo univoco un ambiente protettivo sottovuoto con temperatura elevata e pressione uniassiale simultanee. Questa combinazione consente la densificazione di polveri reattive a temperature significativamente inferiori ai loro punti di fusione (ad esempio, 1373 K), prevenendo l'ossidazione di elementi attivi come alluminio e cromo e inibendo la crescita eccessiva dei grani.

L'intuizione fondamentale: Il vantaggio distintivo del VHPS risiede nel suo approccio sinergico; il vuoto protegge la chimica della lega, mentre la pressione meccanica forza la densificazione attraverso la deformazione plastica. Ciò consente di ottenere una microstruttura altamente densa e a grana fine che è difficile da replicare con metodi standard di sinterizzazione senza pressione o fusione.

Preservare l'integrità chimica

Prevenire l'ossidazione secondaria

Il sistema di leghe AlxCoCrFeNi contiene elementi altamente attivi, in particolare alluminio (Al) e cromo (Cr).

In ambienti di sinterizzazione standard, questi elementi sono inclini a una rapida ossidazione, che degrada le proprietà meccaniche del materiale.

L'ambiente sottovuoto di un forno VHPS sopprime efficacemente questa ossidazione secondaria, garantendo che il materiale sfuso finale mantenga la sua composizione chimica e purezza previste.

Ottenere una microstruttura superiore

Abbassare la temperatura di densificazione

La sinterizzazione standard si basa pesantemente sull'energia termica per indurre la diffusione, richiedendo temperature estremamente elevate per rimuovere i pori.

Il VHPS utilizza la pressione uniassiale (ad esempio, 30 MPa) per unire meccanicamente le particelle.

Questo meccanismo assistito dalla pressione abbassa significativamente la temperatura richiesta per la densificazione, consentendo al processo di avvenire ben al di sotto del punto di fusione.

Inibire la crescita dei grani

Le alte temperature e i lunghi tempi di permanenza nei processi standard portano inevitabilmente a grani grossolani e grandi, che possono ridurre la resistenza del materiale.

Poiché il VHPS facilita una rapida densificazione a temperature più basse, inibisce efficacemente la crescita eccessiva dei grani.

Il risultato è un materiale sfuso con una struttura a grana fine o addirittura ultrafine, che contribuisce direttamente a una durezza e una resistenza alla trazione superiori.

Meccanica della densificazione

Guidare la deformazione plastica

L'applicazione di una pressione meccanica continua costringe le particelle di polvere a subire deformazione plastica e riarrangiamento.

Questa compressione fisica rompe i ponti tra le particelle e riempie i vuoti che l'energia termica da sola potrebbe lasciare.

Eliminare la porosità

Il VHPS promuove il creep per diffusione e il legame per diffusione atomica in modo più efficace rispetto ai metodi senza pressione.

Ciò consente al materiale di raggiungere una densità prossima a quella teorica (fino al 99%), eliminando efficacemente la porosità e i difetti di fusione spesso riscontrati nei processi di fusione come la fusione ad arco.

Comprendere i compromessi

Limitazioni geometriche

Sebbene il VHPS produca proprietà del materiale superiori, la dipendenza dalla pressione uniassiale limita la complessità delle forme che è possibile produrre.

La forza viene applicata in una direzione, rendendo questo metodo ideale per geometrie semplici come dischi, piastre o cilindri, piuttosto che componenti 3D complessi.

Capacità produttiva

Il VHPS è tipicamente un processo batch, il che significa che generalmente ha una produttività inferiore rispetto ai metodi di sinterizzazione continui.

I tempi ciclo, sebbene più brevi di alcuni metodi senza pressione, limitano comunque le capacità di produzione di massa ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Se stai decidendo tra VHPS e altri metodi di consolidamento per leghe AlxCoCrFeNi, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Scegli il VHPS per sfruttare l'irrobustimento a grana fine e l'alta densità per la massima durezza e proprietà di trazione.

- Se il tuo obiettivo principale è la purezza del materiale: Scegli il VHPS per utilizzare l'ambiente sottovuoto, fondamentale per prevenire l'ossidazione di alluminio e cromo.

- Se il tuo obiettivo principale è la geometria complessa: Potrebbe essere necessario considerare metodi alternativi, poiché il VHPS è limitato a forme semplici a causa dell'applicazione della pressione uniassiale.

Il VHPS offre un equilibrio ottimale di densità, purezza e controllo microstrutturale per superleghe ad alta entropia ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressa calda sottovuoto (VHPS) | Sinterizzazione standard senza pressione |

|---|---|---|

| Ambiente | Sottovuoto protettivo (previene l'ossidazione) | Gas inerte o ambiente |

| Forza motrice | Energia termica + pressione uniassiale | Solo energia termica |

| Temperatura di densificazione | Significativamente inferiore (ad esempio, 1373 K) | Alta (vicino al punto di fusione) |

| Struttura dei grani | Struttura a grana fine/ultrafine | Grani grossolani/grandi |

| Densità relativa | Alta (fino al 99%) | Inferiore/porosa |

| Complessità | Geometrie semplici (dischi/piastre) | Forme flessibili/complesse |

Migliora la tua ricerca sui materiali con KINTEK Precision

Massimizza il potenziale delle tue superleghe ad alta entropia AlxCoCrFeNi con i sistemi avanzati di sinterizzazione a pressa calda sottovuoto di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Perché scegliere KINTEK?

- Personalizzazione esperta: Soluzioni di forni su misura per esigenze di laboratorio e industriali uniche.

- Purezza impareggiabile: Raggiungi una densità prossima a quella teorica senza il rischio di ossidazione.

- Affidabilità comprovata: Scelto dai principali ricercatori per applicazioni di laboratorio ad alta temperatura.

Pronto a trasformare il tuo flusso di lavoro di metallurgia delle polveri? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze specifiche e ricevere un preventivo personalizzato!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cosa distingue un forno a pressa calda sottovuoto da sistemi di pressatura sottovuoto più semplici? Sblocca la densificazione avanzata dei materiali

- Quali sono i vantaggi tecnici dell'utilizzo di un forno HIP per i fili di MgB2? Sblocca la massima densità superconduttiva

- Perché la "pressatura finale di breve durata" è importante nella pressatura a caldo sottovuoto? Sblocca la massima densità del materiale

- In che modo un forno a pressa calda sotto vuoto avvantaggia gli esperimenti di sinterizzazione? Ottieni densità e purezza del materiale superiori

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Perché la temperatura regolabile è importante in un forno a pressa calda sottovuoto? Sblocca la precisione per la lavorazione di materiali superiori