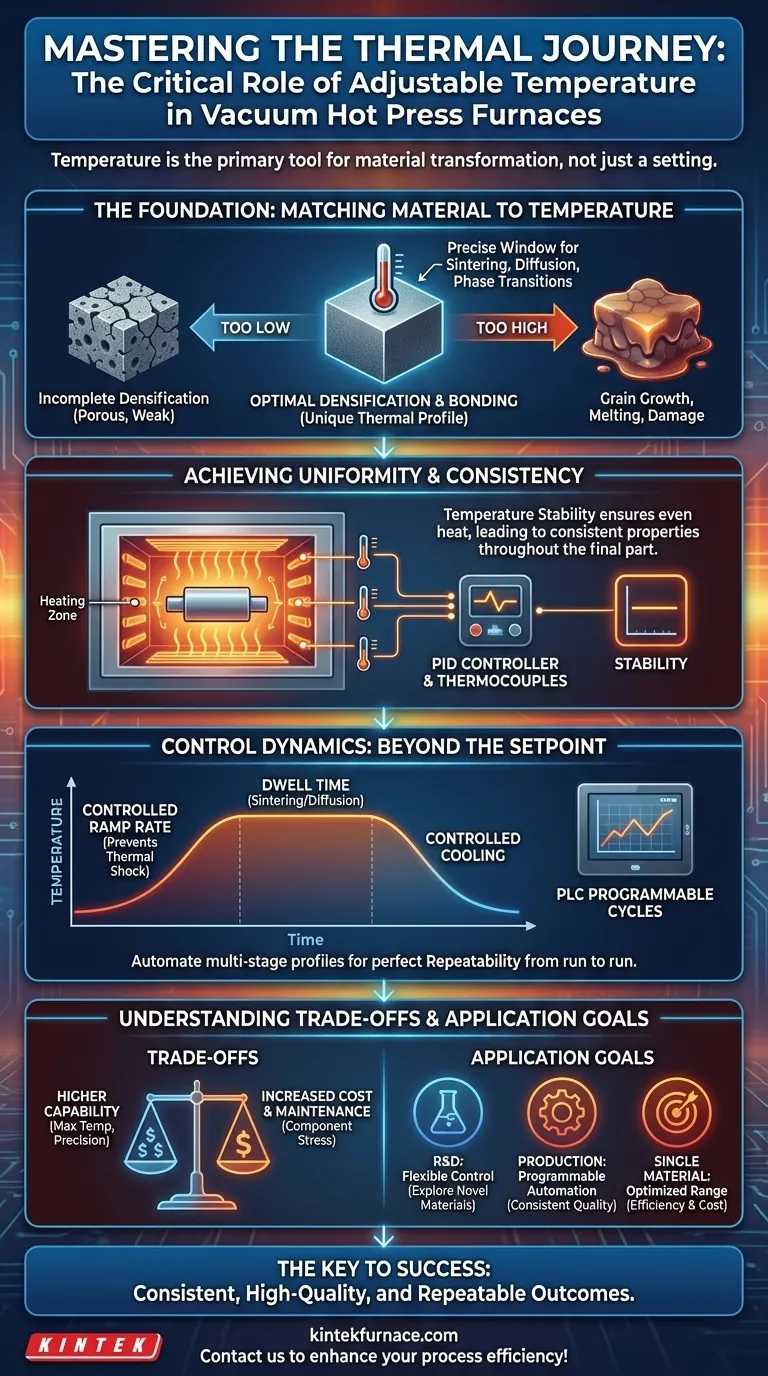

Nella lavorazione dei materiali, la temperatura non è solo un'impostazione; è lo strumento primario per la trasformazione. Il controllo regolabile della temperatura è essenziale in un forno a pressa calda sottovuoto perché ogni materiale possiede un profilo termico unico richiesto per la densificazione, la legatura e l'integrità strutturale ottimali. La capacità di impostare con precisione, controllare la velocità di variazione e mantenere una temperatura specifica assicura che il processo sia perfettamente adattato ai requisiti del materiale, portando a risultati coerenti, di alta qualità e ripetibili.

La vera importanza della temperatura regolabile non risiede solo nel raggiungere un calore specifico, ma nel comandare l'intero percorso termico. Il controllo della velocità di riscaldamento, la stabilità alla temperatura target e la fase di raffreddamento è ciò che separa il consolidamento riuscito del materiale dal fallimento del componente.

La base: abbinare la temperatura al materiale

Una pressa calda sottovuoto funziona applicando calore e pressione contemporaneamente per formare un materiale denso e solido da una polvere o un preformato. La temperatura è il catalizzatore per i cambiamenti fisici e chimici che rendono ciò possibile.

Perché ogni materiale ha un profilo termico unico

Materiali diversi, dalle ceramiche avanzate alle leghe metalliche e ai compositi, hanno finestre di temperatura distinte in cui si verificano processi critici come la sinterizzazione, la legatura per diffusione o le transizioni di fase.

L'applicazione di una temperatura troppo bassa comporterà una densificazione incompleta, lasciando un prodotto poroso e meccanicamente debole. Al contrario, una temperatura troppo alta può causare crescita dei grani, fusione o decomposizione, danneggiando permanentemente la microstruttura e le proprietà del materiale.

Raggiungere uniformità e coerenza

L'obiettivo della pressatura a caldo è un risultato uniforme. La stabilità della temperatura, ovvero la capacità di mantenere un setpoint con minima deviazione, è cruciale per questo.

Un sistema di controllo che utilizza termocoppie per la misurazione e controllori PID (Proporzionale-Integrale-Derivativo) assicura che il calore fornito alla zona di riscaldamento sia gestito con precisione. Questa stabilità garantisce che l'intero componente sperimenti le stesse condizioni termiche, portando a proprietà coerenti in tutta la parte finale.

Oltre il setpoint: l'importanza delle dinamiche di controllo

Il controllo avanzato della temperatura implica più della semplice selezione di una temperatura finale. Il percorso intrapreso per raggiungere tale temperatura è altrettanto critico per il successo, specialmente con materiali sensibili o complessi.

Controllo della velocità di rampa

La velocità di rampa è la velocità con cui la temperatura del forno aumenta. Una velocità di rampa controllata è vitale per prevenire lo shock termico, dove un riscaldamento rapido e irregolare può causare la formazione di crepe nel materiale, specialmente nelle ceramiche fragili.

La regolazione di questa velocità consente al componente di riscaldarsi uniformemente, minimizzando le sollecitazioni interne e garantendo l'integrità strutturale prima ancora che la fase di pressatura inizi.

Il ruolo dei cicli programmabili

I forni moderni utilizzano PLC (Programmable Logic Controller) o controlli touchscreen per automatizzare l'intero profilo termico.

Ciò consente a un operatore di programmare un ciclo a più stadi con velocità di rampa specifiche, tempi di sosta (il periodo trascorso a una temperatura costante) e velocità di raffreddamento controllate. Questo livello di automazione è la chiave per ottenere una perfetta ripetibilità da una produzione all'altra.

Comprendere i compromessi e le limitazioni del sistema

Sebbene un sofisticato controllo della temperatura sia un chiaro vantaggio, è importante comprendere le considerazioni tecniche e finanziarie associate.

Temperatura massima vs. esigenze dell'applicazione

I forni sono disponibili con temperature massime di funzionamento fino a 2200°C, ma una maggiore capacità comporta un costo. Gli elementi riscaldanti, l'isolamento e i sistemi di alimentazione richiesti per temperature estreme sono significativamente più costosi.

È più pratico selezionare un forno la cui temperatura massima superi comodamente i requisiti dei materiali primari, piuttosto che pagare per una capacità che non verrà mai utilizzata.

Precisione del controllo e costo dell'attrezzatura

Il livello di sofisticazione del controllo influisce direttamente sul prezzo dell'attrezzatura. Un semplice controllore PID è standard, ma un sistema PLC completamente programmabile per cicli complessi e multistadio rappresenta un investimento maggiore.

La scelta dipende dalla complessità dei processi e dalla necessità di automazione e registrazione dati per il controllo qualità.

Impatto sulla durata del componente

L'utilizzo costante del forno alla sua massima temperatura o l'impiego di velocità di rampa molto aggressive sottopone a notevole stress i componenti principali come gli elementi riscaldanti e le termocoppie.

Ciò può accorciare la loro vita operativa e aumentare i costi di manutenzione. Un ciclo termico ben progettato bilancia l'efficienza del processo con la salute a lungo termine del forno.

Applicare il controllo della temperatura al proprio obiettivo

Il livello di regolabilità della temperatura necessario è direttamente legato al vostro obiettivo finale. Quando si valuta un sistema o si progetta un processo, si consideri ciò che si sta cercando di ottenere.

- Se il vostro obiettivo principale è la ricerca e sviluppo: Date priorità a un sistema con un controllo molto flessibile sulle velocità di rampa e una precisa stabilità della temperatura per esplorare le finestre di lavorazione di nuovi materiali.

- Se il vostro obiettivo principale è la produzione e la ripetibilità: Enfatizzate un sistema con controlli robusti e programmabili (come il PLC) per garantire che ogni ciclo sia identico, garantendo una qualità del prodotto costante.

- Se il vostro obiettivo principale è la lavorazione di un singolo materiale ben definito: Potete selezionare un forno ottimizzato per l'intervallo di temperatura di quel materiale, riducendo potenzialmente il costo iniziale e la complessità operativa.

In definitiva, padroneggiare il profilo termico del vostro forno è la chiave per sbloccare il pieno potenziale dei vostri materiali.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Corrispondenza dei materiali | Profili termici unici per la sinterizzazione, la legatura e le transizioni di fase; previene difetti come porosità o crescita dei grani. |

| Uniformità e Coerenza | La stabilità della temperatura tramite controllori PID e termocoppie garantisce un riscaldamento uniforme e proprietà coerenti delle parti. |

| Dinamiche di controllo | Le velocità di rampa regolabili prevengono lo shock termico; i cicli programmabili con PLC consentono processi multistadio ripetibili. |

| Obiettivi dell'applicazione | La R&S necessita di controllo flessibile; la produzione richiede automazione; i processi con un singolo materiale beneficiano di intervalli ottimizzati. |

| Compromessi | Temperature massime più elevate e controlli avanzati aumentano i costi; cicli aggressivi possono ridurre la durata dei componenti. |

Pronti a padroneggiare il controllo della temperatura per i vostri materiali? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattateci oggi stesso per migliorare l'efficienza del vostro processo e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Quali sono i componenti chiave di un sistema di pressatura sottovuoto? Parti essenziali per pressione uniforme e precisione

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali

- Quali componenti vengono utilizzati nei forni a pressa calda per applicare pressione? Parti Essenziali per una Compressione Precisa ad Alta Temperatura