Il principale vantaggio tecnico dell'utilizzo di un forno HIP (Hot Isostatic Pressing) per i fili di MgB2 è l'applicazione simultanea di pressione e temperatura ultra-elevate per correggere i difetti strutturali. Mentre le apparecchiature standard si basano esclusivamente sull'energia termica, un forno HIP applica pressioni isostatiche fino a 1,1 GPa durante la fase di ricottura a 700°C, alterando fondamentalmente la microstruttura del filo.

Introducendo una pressione estrema durante il trattamento termico, la lavorazione HIP forza meccanicamente la chiusura di vuoti e crepe microscopiche che i forni standard non possono rimuovere. Ciò crea uno strato superconduttore più denso e connesso, ottimizzando direttamente la densità di corrente critica e le prestazioni in campo magnetico.

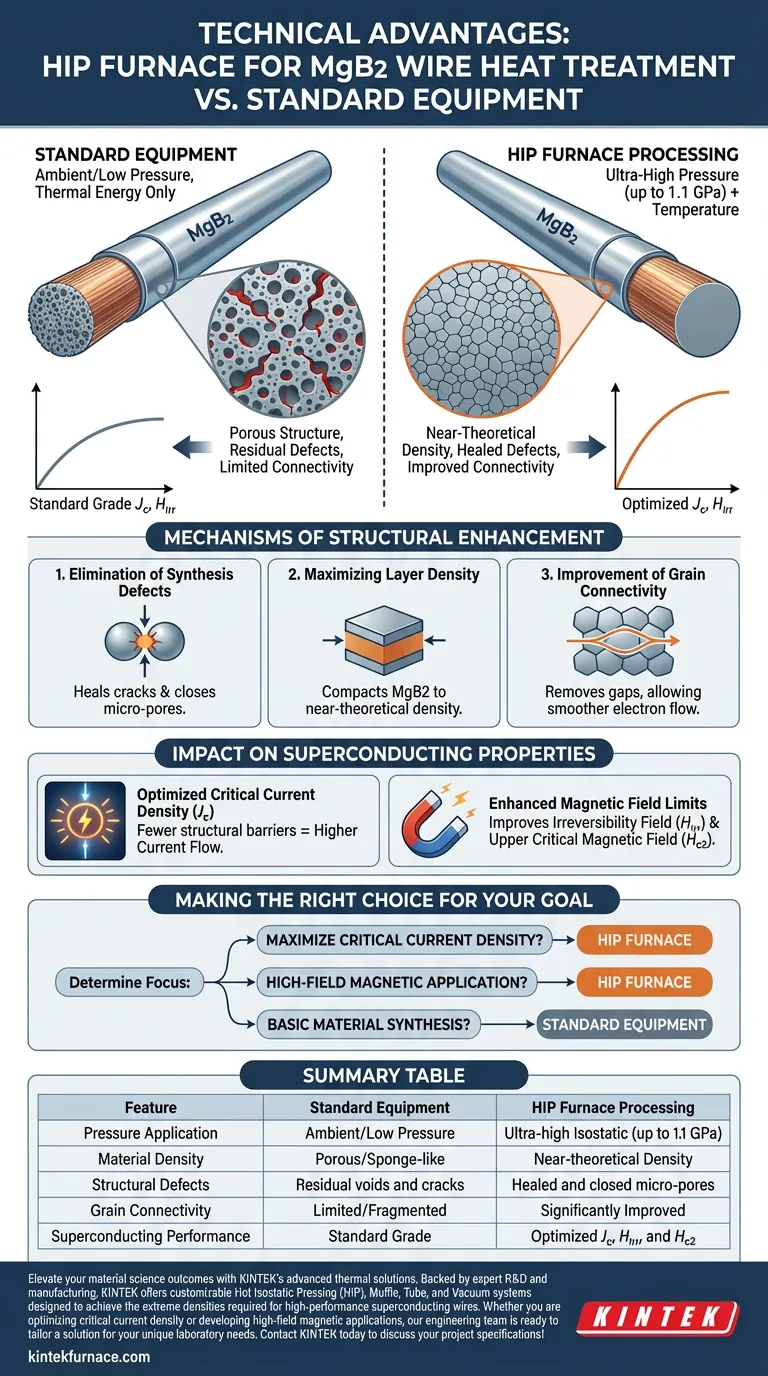

Meccanismi di Miglioramento Strutturale

Eliminazione dei Difetti di Sintesi

Durante la sintesi di MgB2, pori e crepe si formano naturalmente all'interno del materiale. Le apparecchiature di trattamento termico standard mancano del meccanismo per affrontare questi vuoti.

Un forno HIP utilizza un effetto sinergico di calore e pressione per eliminare efficacemente questi difetti. La pressione spinge il materiale nei vuoti, chiudendo i micropori residui e riparando le crepe che altrimenti interromperebbero il flusso di corrente.

Massimizzazione della Densità dello Strato

La differenza fondamentale nel prodotto finale è la densità. La ricottura standard spesso lascia una struttura porosa.

L'ultra-alta pressione del processo HIP (fino a 1,1 GPa) compatta lo strato di MgB2 a una densità quasi teorica. Questa compattazione fisica è fondamentale per garantire che il materiale superconduttore sia continuo piuttosto che frammentato.

Miglioramento della Connettività dei Grani

Le alte prestazioni nei fili superconduttori dipendono da quanto bene sono connessi i grani.

Rimuovendo gli spazi fisici tra i grani, la lavorazione HIP migliora significativamente la connettività dei grani. Questa riduzione della granularità consente un flusso di elettroni più uniforme attraverso i confini del materiale.

Impatto sulle Proprietà Superconduttive

Densità di Corrente Critica Ottimizzata ($J_c$)

L'eliminazione dei pori e il miglioramento della connettività hanno un impatto diretto sulle prestazioni elettriche.

Con meno barriere strutturali a ostacolare la corrente, la densità di corrente critica è significativamente ottimizzata rispetto ai fili lavorati in forni standard.

Limiti Migliorati del Campo Magnetico

L'integrità strutturale fornita dalla lavorazione HIP estende i limiti operativi del filo nei campi magnetici.

In particolare, il trattamento migliora sia il campo di irreversibilità ($H_{irr}$) che il campo magnetico critico superiore ($H_{c2}$). Ciò rende il filo utilizzabile per applicazioni che richiedono prestazioni magnetiche superiori rispetto a quelle che i fili standard possono sostenere.

Le Limitazioni della Lavorazione Standard

Incapacità di Riparare i Vuoti Strutturali

È importante riconoscere perché le apparecchiature standard spesso producono prestazioni inferiori. I forni standard operano a pressioni ambientali o basse, affidandosi esclusivamente alla diffusione per legare i materiali.

Senza la forza trainante della pressione isostatica, la sola diffusione è spesso insufficiente a chiudere i vuoti creati durante la reazione chimica di Magnesio e Boro.

Microstruttura Compromessa

I fili trattati senza alta pressione mantengono una porosità "simile a una spugna".

Questa porosità residua funge da collo di bottiglia per le prestazioni, limitando sia la stabilità meccanica che la capacità superconduttiva del filo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la transizione alla lavorazione HIP è necessaria per la tua specifica applicazione, considera i tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è massimizzare la densità di corrente critica: devi utilizzare la lavorazione HIP per ottenere l'elevata connettività dei grani e la densità richieste per il massimo trasporto elettrico.

- Se il tuo obiettivo principale è l'applicazione magnetica ad alto campo: il forno HIP è essenziale per ottimizzare i limiti del campo di irreversibilità e del campo magnetico critico superiore.

- Se il tuo obiettivo principale è la sintesi di materiali di base: le apparecchiature standard sono sufficienti per la formazione di fase, ma comporteranno una densità inferiore e capacità di prestazione ridotte.

La densità superiore ottenuta tramite ultra-alta pressione è il fattore determinante che separa i fili di MgB2 ad alte prestazioni dai materiali di grado standard.

Tabella Riassuntiva:

| Caratteristica | Apparecchiatura Standard | Lavorazione con Forno HIP |

|---|---|---|

| Applicazione della Pressione | Pressione Ambientale o Bassa | Ultra-alta Isostatica (fino a 1,1 GPa) |

| Densità del Materiale | Porosa/Simile a una Spugna | Densità Quasi Teorica |

| Difetti Strutturali | Vuoti e crepe residui | Micropori riparati e chiusi |

| Connettività dei Grani | Limitata/Frammentata | Significativamente Migliorata |

| Prestazioni Superconduttive | Grado Standard | $J_c$, $H_{irr}$ e $H_{c2}$ Ottimizzati |

Eleva i tuoi risultati nella scienza dei materiali con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzabili HIP (Hot Isostatic Pressing), a muffola, tubolari e sottovuoto progettati per raggiungere le densità estreme richieste per i fili superconduttori ad alte prestazioni. Sia che tu stia ottimizzando la densità di corrente critica o sviluppando applicazioni magnetiche ad alto campo, il nostro team di ingegneri è pronto a personalizzare una soluzione per le tue esigenze di laboratorio uniche. Contatta KINTEK oggi stesso per discutere le specifiche del tuo progetto!

Guida Visiva

Riferimenti

- Daniel Gajda, Tomasz Czujko. Investigation of Layered Structure Formation in MgB2 Wires Produced by the Internal Mg Coating Process under Low and High Isostatic Pressures. DOI: 10.3390/ma17061362

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le gamme di forza di pressatura e temperatura disponibili per la pressatura a caldo sotto vuoto? Ottimizza la tua lavorazione dei materiali

- Cos'è la pressatura a caldo e cosa comporta? Sblocca una densità e una resistenza dei materiali superiori

- Perché è necessario rimuovere lo strato superficiale dei campioni di lega di titanio mediante rettifica? Garantire elevata resistenza dopo la pressatura a caldo sotto vuoto

- Qual è il meccanismo della pressatura a caldo? Ottenere la densificazione completa per materiali avanzati

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Qual è l'obiettivo primario dell'utilizzo della pressatura isostatica a caldo (HIP) per il Ti-6Al-4V L-PBF? Massimizzare l'integrità del componente

- Quali sono i vantaggi degli stampi in grafite nella pressatura a caldo sotto vuoto? Aumenta la durata e la precisione dei prodotti diamantati