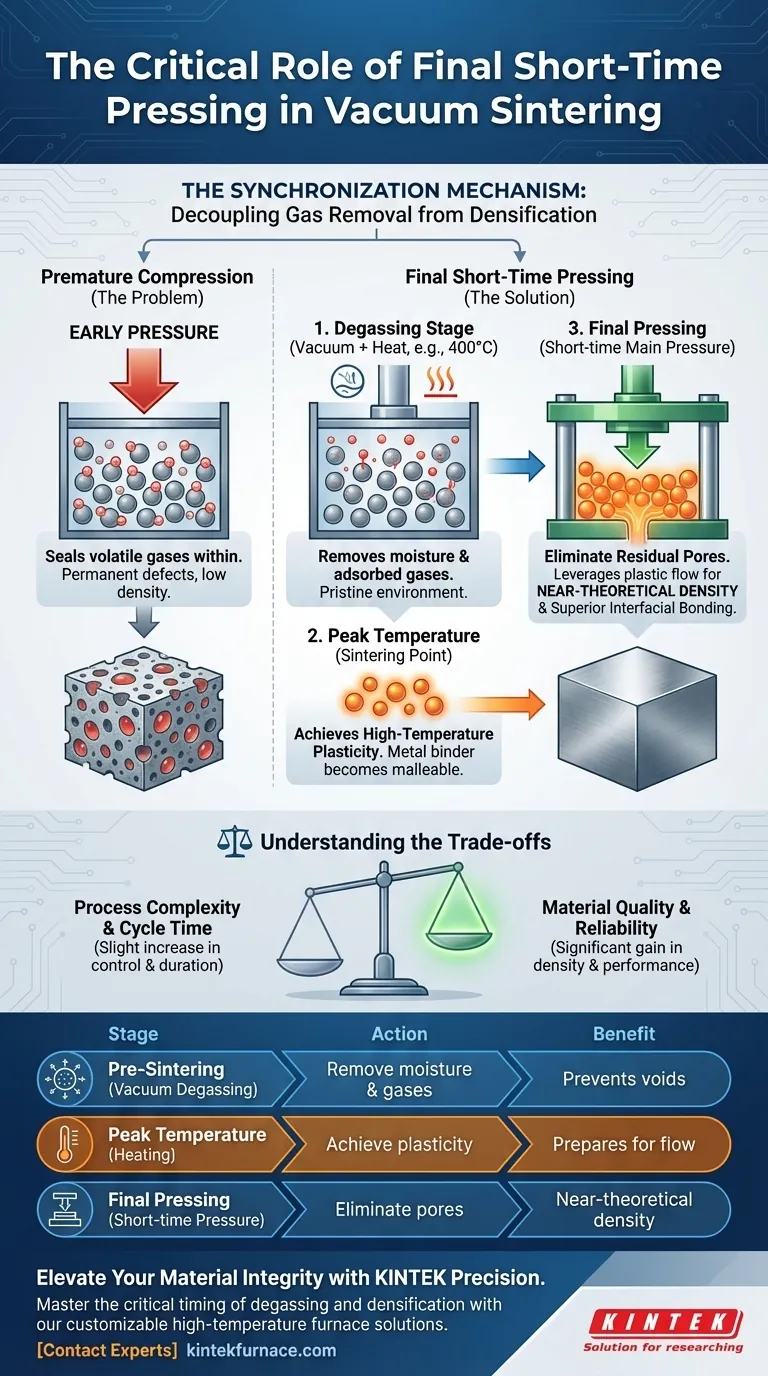

La capacità di "pressatura finale di breve durata" è il meccanismo di sincronizzazione critico che disaccoppia il processo di rimozione del gas dal processo di densificazione. Garantendo che la pressione principale venga applicata solo *dopo* che il materiale è stato completamente degasato e ha raggiunto la sua temperatura di sinterizzazione massima, questa funzione consente all'apparecchiatura di utilizzare la plasticità ad alta temperatura del legante metallico per eliminare i pori residui senza intrappolare gas volatili all'interno della struttura.

Concetto chiave: La compressione prematura sigilla i gas volatili all'interno della struttura del materiale, compromettendo permanentemente la densità. Ritardando la pressione principale fino alla fase finale di sinterizzazione, si sfrutta la plasticità ad alta temperatura del legante metallico per ottenere una densità quasi teorica, garantendo al contempo che tutti i contaminanti siano stati evacuati con successo.

La meccanica della tempistica e della densità

Evitare l'intrappolamento di gas

Il rischio principale nella pressatura a caldo sottovuoto è l'applicazione precoce della forza. I materiali in polvere contengono naturalmente umidità adsorbita e gas sulle loro superfici.

Se viene applicata un'alta pressione prima che questi contaminanti vengano rimossi, i pori del materiale si sigillano prematuramente. Questo intrappola il gas all'interno della matrice, creando difetti interni impossibili da rimuovere in seguito.

Sfruttare il flusso plastico

L'aspetto "finale" di questa capacità indica che la pressione viene applicata solo quando il materiale raggiunge la sua temperatura di sinterizzazione. A questo specifico punto termico, il legante metallico presenta caratteristiche di flusso plastico.

Poiché il materiale è più morbido e malleabile, la pressione applicata può effettivamente forzare il materiale a fluire e riempire i vuoti rimanenti. Questa azione meccanica è ciò che spinge il componente a raggiungere una densità quasi teorica.

Il ruolo della fase di degasaggio

Preparazione della microstruttura

Prima che la pressatura finale possa essere efficace, l'ambiente all'interno del forno deve essere incontaminato. Ciò spesso comporta una specifica fase di degasaggio (ad esempio, mantenimento a 400°C) che utilizza l'ambiente sottovuoto.

Questa fase rimuove efficacemente l'umidità e i gas adsorbiti sulle superfici delle polveri. Se questo passaggio viene saltato o affrettato da una pressatura precoce, il processo di densificazione ad alta temperatura formerà inevitabilmente pori.

Miglioramento del legame interfacciale

La rimozione dei contaminanti superficiali fa più che prevenire i vuoti. Assicura che le superfici delle particelle di polvere siano pulite.

Le superfici pulite consentono un legame interfacciale superiore quando viene applicata la pressione finale di breve durata. Ciò influisce direttamente sulla resistenza meccanica e sull'integrità del materiale composito finale.

Comprendere i compromessi

Complessità del processo vs. Qualità del materiale

L'implementazione della pressatura finale di breve durata richiede un controllo dell'attrezzatura più sofisticato rispetto ai metodi di pressatura continua. Il sistema deve coordinare con precisione temperatura, livelli di vuoto e pressione idraulica.

Se i sensori o gli algoritmi di controllo sono imprecisi, la pressione potrebbe comunque essere applicata troppo presto (intrappolando gas) o troppo tardi (perdendo la finestra di massima plasticità).

Considerazioni sui tempi di ciclo

Questo metodo privilegia la qualità rispetto alla velocità. Imponendo un tempo di mantenimento per il degasaggio e la riduzione dell'atmosfera prima di applicare la pressione, il tempo di ciclo totale potrebbe essere leggermente più lungo rispetto a un approccio "pressa e via".

Tuttavia, per applicazioni ad alte prestazioni, il compromesso è trascurabile rispetto al guadagno in densità e affidabilità del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, considera i seguenti aggiustamenti specifici:

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che la tua ricetta di processo ritardi l'applicazione della pressione principale fino a quando il materiale non ha raggiunto completamente la temperatura di sinterizzazione target per massimizzare il flusso plastico.

- Se il tuo obiettivo principale è l'Eliminazione dei Difetti: Verifica che la tua fase di degasaggio sottovuoto sia sufficiente a rimuovere tutti gli adsorbenti prima che la "pressatura finale" si attivi, prevenendo sacche di gas.

Il valore della pressatura finale di breve durata risiede nella sua capacità di separare in modo intelligente la fase di pulizia dalla fase di formazione, garantendo che nessuna delle due comprometta l'altra.

Tabella riassuntiva:

| Fase | Azione | Obiettivo primario | Beneficio |

|---|---|---|---|

| Pre-sinterizzazione | Degasaggio sottovuoto | Rimuovere umidità e gas adsorbiti | Previene intrappolamento di gas interni e vuoti |

| Temperatura massima | Riscaldamento al punto di sinterizzazione | Raggiungere la plasticità ad alta temperatura | Prepara il legante metallico per un flusso ottimale del materiale |

| Pressatura finale | Pressione principale di breve durata | Eliminare i pori residui | Raggiunge densità e resistenza quasi teoriche |

Eleva l'integrità del tuo materiale con KINTEK Precision

Non lasciare che la compressione prematura comprometta i tuoi risultati. KINTEK fornisce sistemi di pressatura a caldo sottovuoto leader del settore, progettati per padroneggiare la tempistica critica di degasaggio e densificazione. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD personalizzabili, su misura per le tue esigenze di laboratorio uniche.

Pronto a raggiungere una densità quasi teorica nei tuoi componenti? Contatta oggi i nostri esperti tecnici per discutere come le nostre soluzioni per forni ad alta temperatura possono ottimizzare il tuo processo di sinterizzazione.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Come l'attrezzatura per la pressatura a caldo sottovuoto migliora la qualità della matrice degli utensili diamantati attraverso una migliore bagnabilità? Sblocca una ritenzione del diamante superiore

- Perché vengono utilizzati manicotti in grafite ad alta purezza nelle presse multi-punzone? Sblocca la precisione di 2300°C e gli ambienti riducenti

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottenere rivestimenti CoCrFeNi(Cu) ad alta densità

- In che modo la pressione meccanica di un forno a pressa a caldo sottovuoto migliora la densità dei compositi? Aumenta le prestazioni oggi stesso

- Qual è lo scopo dell'applicazione di vibrazioni allo stampo di grafite caricato? Migliorare le prestazioni di sinterizzazione del composito TiAl-SiC