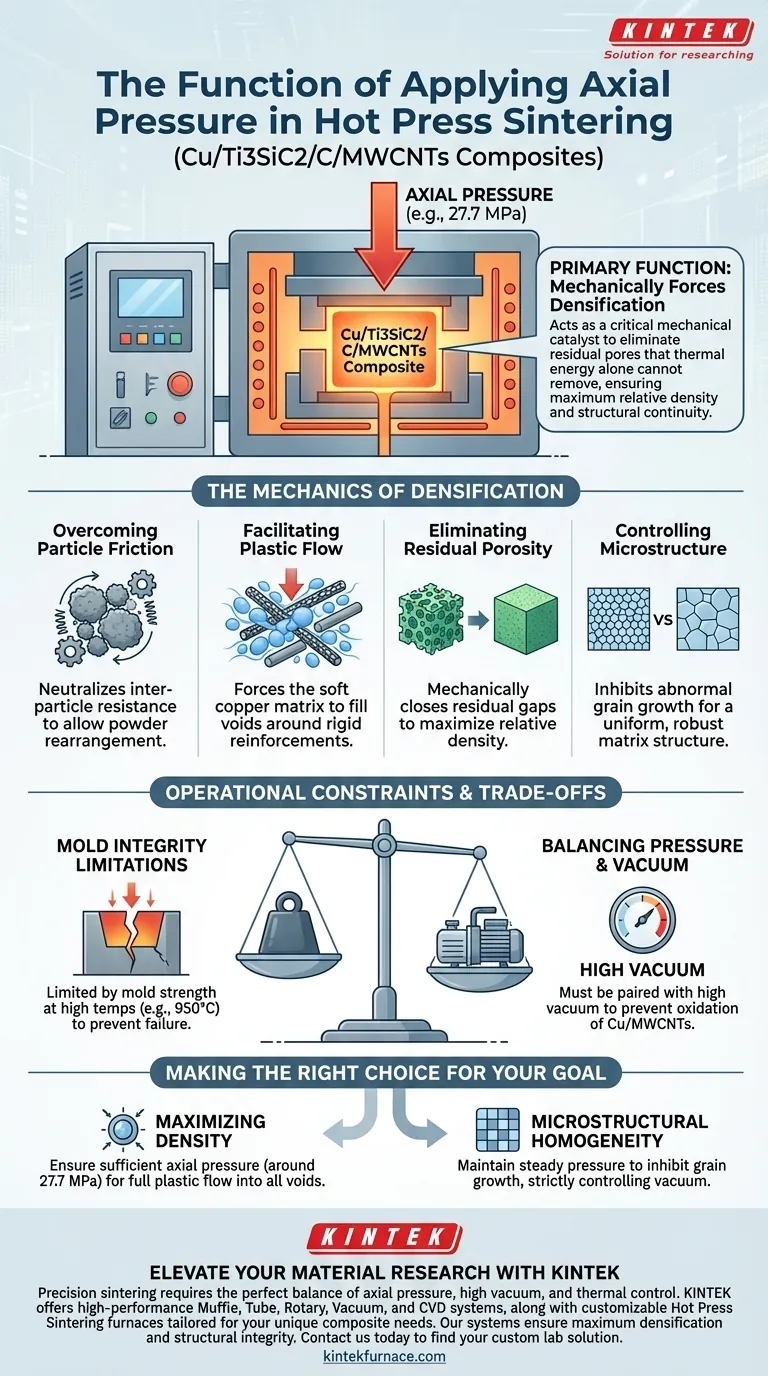

La funzione principale dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo è quella di forzare meccanicamente la densificazione del materiale composito. Applicando un carico specifico (ad esempio, 27,7 MPa) attraverso un sistema idraulico, il processo supera l'attrito interparticellare e guida il flusso plastico della matrice di rame per riempire i vuoti attorno agli scheletri rigidi di Ti3SiC2 e MWCNT.

La pressione assiale agisce come un catalizzatore meccanico critico, forzando la deformazione plastica della matrice metallica per eliminare i pori residui che l'energia termica da sola non può rimuovere. Ciò garantisce che il composito raggiunga la massima densità relativa e continuità strutturale.

La meccanica della densificazione

Superare l'attrito delle particelle

In una miscela di polveri, le singole particelle resistono naturalmente al movimento a causa dell'attrito. La pressione assiale viene applicata specificamente per superare questa resistenza all'attrito tra le particelle di polvere.

Senza questa forza esterna, le particelle rimarrebbero impacchettate staticamente, impedendo il riarrangiamento necessario per un prodotto finale denso.

Facilitare il flusso plastico

Il composito è costituito da una matrice morbida (rame) e rinforzi rigidi (Ti3SiC2 e MWCNT). La pressione forza il flusso plastico delle particelle di rame.

Questa deformazione consente al rame di muoversi fisicamente e riempire gli spazi interstiziali attorno agli scheletri più duri e rigidi delle fasi di rinforzo.

Eliminare la porosità residua

Durante il processo di sinterizzazione si formano "colli" tra le particelle, ma spesso rimangono dei vuoti. La pressione fisica è essenziale per eliminare questi pori residui.

Chiudendo meccanicamente questi spazi, il processo massimizza la densità relativa del materiale, che è il principale indicatore dell'integrità strutturale del composito.

Controllo della microstruttura

Oltre alla semplice densificazione, l'applicazione della pressione aiuta a determinare la struttura granulare finale. Aiuta a inibire la crescita anomala dei grani, garantendo una matrice più uniforme e robusta.

Vincoli operativi e compromessi

Limitazioni dell'integrità dello stampo

Mentre una pressione più elevata generalmente produce una densità maggiore, essa è limitata dalla resistenza meccanica dello stampo ad alte temperature.

Lo stampo funge sia da contenitore che da trasmettitore di pressione; superare i suoi limiti durante la fase di alta temperatura (ad esempio, 950°C) può portare a cedimenti o deformazioni dello stampo, compromettendo il campione.

Bilanciare pressione e vuoto

La pressione deve essere applicata in concerto con un ambiente ad alto vuoto.

Se la pressione viene applicata senza mantenere il vuoto, l'ossigeno intrappolato può ossidare la matrice di rame o degradare i MWCNT, rendendo vano lo sforzo di densificazione a causa di inclusioni fragili.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione dei compositi Cu/Ti3SiC2/C/MWCNT, considera quanto segue riguardo alla pressione assiale:

- Se il tuo obiettivo principale è massimizzare la densità: Assicurati che la pressione assiale sia sufficiente (circa 27,7 MPa) per forzare il flusso plastico del rame in tutti i vuoti interstiziali.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Mantieni una pressione costante per inibire la crescita anomala dei grani, controllando rigorosamente il vuoto per prevenire l'ossidazione.

Un'efficace pressione assiale colma il divario tra un aggregato poroso e un composito completamente denso e ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo | Funzione nel processo di sinterizzazione |

|---|---|

| Superamento dell'attrito | Neutralizza la resistenza interparticellare per consentire il riarrangiamento delle polveri. |

| Flusso plastico | Forza la matrice di rame morbida a riempire i vuoti attorno ai rinforzi rigidi. |

| Eliminazione dei pori | Chiude meccanicamente gli spazi residui per massimizzare la densità relativa. |

| Controllo della microstruttura | Inibisce la crescita anomala dei grani per una struttura di matrice uniforme e robusta. |

Eleva la tua ricerca sui materiali con KINTEK

La sinterizzazione di precisione richiede il perfetto equilibrio tra pressione assiale, alto vuoto e controllo termico. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, a Vuoto e CVD ad alte prestazioni, insieme a forni per sinterizzazione a pressa a caldo personalizzabili, su misura per le tue esigenze specifiche di compositi.

Sia che tu stia lavorando con compositi a matrice metallica come Cu/Ti3SiC2 o strutture MWCNT avanzate, i nostri sistemi garantiscono la massima densificazione e integrità strutturale. Contattaci oggi stesso per trovare la tua soluzione di laboratorio personalizzata e sfrutta la nostra competenza tecnica per la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come migliora il meccanismo assistito da pressione in un forno a pressa calda sottovuoto le ceramiche YAG? Sblocca la chiarezza ottica

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata

- In che modo la pressione meccanica di un forno a pressa a caldo sottovuoto migliora la densità dei compositi? Aumenta le prestazioni oggi stesso

- Quale ruolo chiave svolge un forno a pressatura a caldo sottovuoto nelle leghe ADSC? Raggiungere densità e purezza quasi teoriche

- Quali funzioni svolge uno stampo in grafite durante la pressatura a caldo sottovuoto di ZnS? Ottimizzare Densità e Purezza Ottica

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- In che modo un forno a pressatura a caldo sottovuoto contribuisce ai compositi ad alta durezza? Raggiungere una densità quasi teorica

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati