In sintesi, un forno a pressa calda sotto vuoto offre un livello di controllo senza pari sulle tre variabili più critiche nella sinterizzazione: temperatura, atmosfera e pressione. Questa combinazione consente la creazione di materiali densi, puri e strutturalmente superiori che spesso sono impossibili da ottenere con i forni atmosferici convenzionali. Risolve i problemi fondamentali di ossidazione, porosità e risultati incoerenti che affliggono molti esperimenti sui materiali avanzati.

La sfida principale nella sinterizzazione è fondere le particelle di polvere in una massa solida senza difetti. Un forno a pressa calda sotto vuoto affronta questo problema direttamente utilizzando un vuoto pulito per prevenire la contaminazione e contemporaneamente applicando pressione meccanica per forzare fisicamente il materiale in uno stato denso.

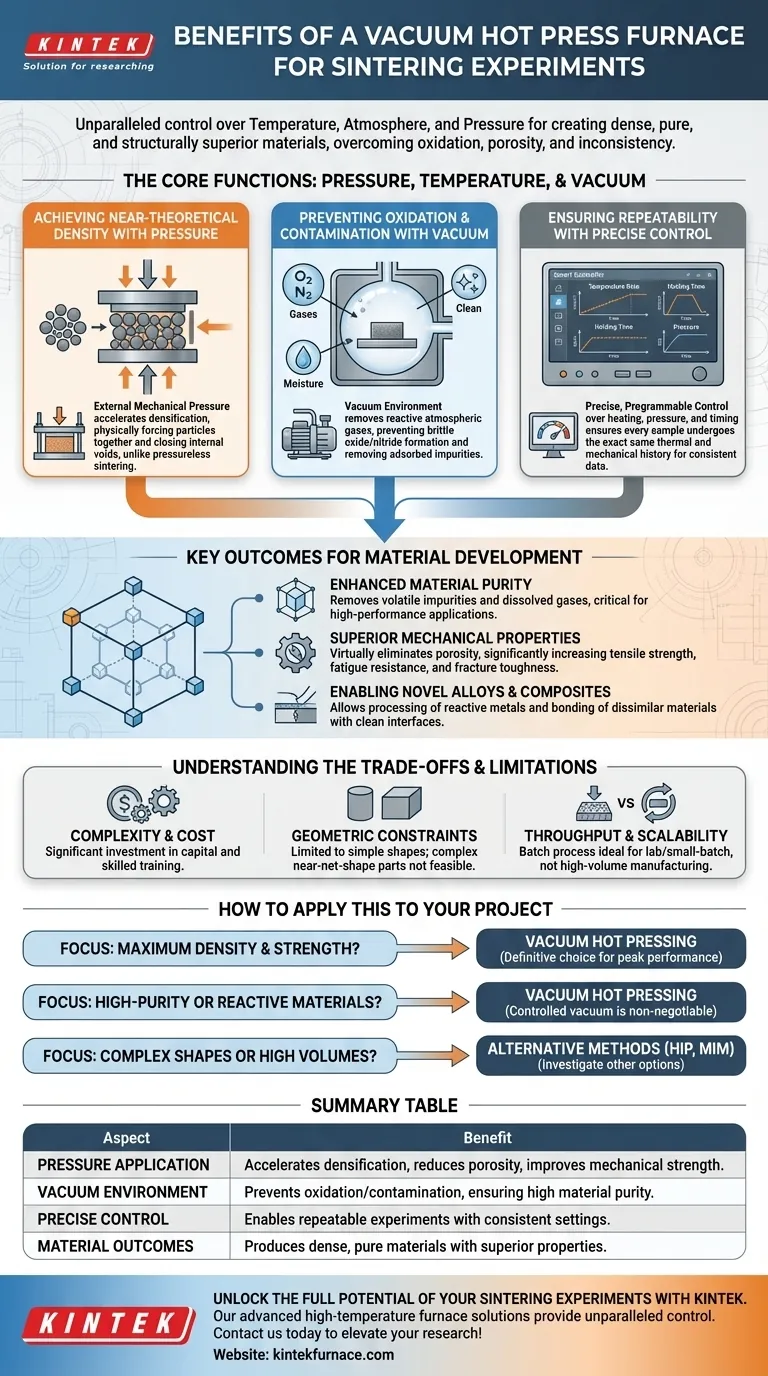

Le Funzioni Principali: Analisi di Pressione, Temperatura e Vuoto

Una pressa calda sotto vuoto non è solo un forno; è un ambiente di lavorazione altamente controllato. Comprendere come le sue funzioni principali lavorano insieme è fondamentale per apprezzare i suoi vantaggi per il lavoro sperimentale.

Raggiungere una Densità Quasi Teorica con la Pressione

La sinterizzazione si basa sulla diffusione atomica per legare le particelle ed eliminare gli spazi, o pori, tra di esse.

L'applicazione di pressione meccanica esterna accelera drasticamente questo processo. Forza fisicamente le particelle ad avvicinarsi, chiude i vuoti interni e promuove i meccanismi di diffusione che portano alla densificazione.

Questo è un vantaggio significativo rispetto alla sinterizzazione convenzionale "senza pressione", che si basa esclusivamente sul calore e spesso può lasciare porosità residua, indebolendo il materiale finale.

Prevenire l'Ossidazione e la Contaminazione con il Vuoto

Molti materiali avanzati, in particolare metalli come il titanio o alcune ceramiche, sono altamente reattivi con l'ossigeno e l'azoto alle temperature di sinterizzazione.

La creazione di un ambiente sottovuoto rimuove questi gas atmosferici reattivi. Ciò impedisce la formazione di strati di ossido o nitruro fragili sulle superfici delle particelle, il che inibirebbe un legame adeguato e degraderebbe le proprietà finali.

Questo ambiente pulito rimuove anche i gas adsorbiti e l'umidità dalla polvere iniziale, portando a una maggiore purezza e a una migliore bagnabilità nella sinterizzazione in fase liquida.

Garantire la Ripetibilità con un Controllo Preciso

Gli esperimenti scientifici richiedono coerenza. I sistemi integrati del forno consentono un controllo preciso e programmabile della velocità di riscaldamento, della temperatura finale, del tempo di mantenimento e della pressione applicata.

Ciò garantisce che ogni campione sia sottoposto esattamente alla stessa storia termica e meccanica. Questo livello di controllo è fondamentale per minimizzare la crescita del grano, controllare le trasformazioni di fase e produrre dati affidabili e ripetibili per l'analisi.

Risultati Chiave per lo Sviluppo dei Materiali

Il controllo preciso sull'ambiente di sinterizzazione si traduce direttamente in risultati materiali superiori, critici per la ricerca e lo sviluppo.

Purity Materiale Migliorata

La combinazione di calore elevato e vuoto agisce come un processo di raffinazione. Aiuta a rimuovere le impurità volatili e i gas disciolti come l'idrogeno e l'ossigeno dal materiale.

Il materiale ad alta purezza risultante è essenziale per applicazioni in cui anche contaminanti in tracce possono degradare le prestazioni elettriche, ottiche o meccaniche.

Proprietà Meccaniche Superiori

L'obiettivo finale della sinterizzazione è spesso un materiale con resistenza e durata ottimali.

Eliminando virtualmente la porosità e prevenendo inclusioni di ossido deboli e fragili, la pressatura a caldo sotto vuoto produce materiali con una resistenza alla trazione, una resistenza alla fatica e una tenacità alla frattura significativamente più elevate. Il pezzo finale è denso, pulito e strutturalmente solido.

Abilitazione di Leghe e Compositi Innovativi

Questa tecnologia apre la porta a materiali che altrimenti non potrebbero essere fabbricati.

È indispensabile per la lavorazione di metalli e leghe reattive, o per la creazione di compositi legando materiali dissimili che richiedono un'interfaccia impeccabilmente pulita per formare un legame forte.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, una pressa a caldo sotto vuoto non è una soluzione universale. Una valutazione oggettiva richiede la comprensione delle sue limitazioni.

Complessità e Costi

Questi sono apparecchiature sofisticate e costose. Richiedono operatori qualificati per gestire i sistemi di vuoto, i controlli di pressione e la programmazione, rappresentando un investimento significativo sia in capitale che in formazione.

Vincoli Geometrici

L'uso di una pressa uniassiale (che spinge da una o due direzioni) significa che la pressatura a caldo è tipicamente limitata alla produzione di forme relativamente semplici, come cilindri, dischi e blocchi rettangolari. Parti complesse, quasi a forma finita, non sono realizzabili con questo metodo.

Produzione e Scalabilità

La pressatura a caldo sotto vuoto è fondamentalmente un processo a lotti. Sebbene ideale per esperimenti su scala di laboratorio e produzione in piccoli lotti di componenti di alto valore, non è adatta per la produzione in grandi volumi e continua.

Come applicare questo al tuo progetto

La scelta del metodo di sinterizzazione dovrebbe essere guidata dall'obiettivo finale del tuo esperimento o prodotto.

- Se il tuo obiettivo principale è la massima densità e prestazioni meccaniche: La pressatura a caldo sotto vuoto è la scelta definitiva per eliminare la porosità e raggiungere la massima resistenza del materiale.

- Se il tuo obiettivo principale è creare materiali ad alta purezza o reattivi: L'atmosfera controllata sotto vuoto è irrinunciabile, rendendo questo forno un'opzione di punta.

- Se il tuo obiettivo principale è produrre forme complesse o grandi volumi: Dovresti esaminare metodi alternativi come la pressatura isostatica a caldo (HIP) o lo stampaggio a iniezione di polveri, poiché le limitazioni geometriche e di lotto di una pressa a caldo potrebbero essere proibitive.

In definitiva, padroneggiare le proprietà del tuo materiale inizia con il padroneggiare il suo ambiente di lavorazione.

Tabella riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Applicazione della Pressione | Accelera la densificazione, riduce la porosità e migliora la resistenza meccanica. |

| Ambiente Sottovuoto | Previene l'ossidazione e la contaminazione, garantendo un'elevata purezza del materiale. |

| Controllo Preciso | Permette esperimenti ripetibili con impostazioni di temperatura e pressione coerenti. |

| Risultati Materiali | Produce materiali densi e puri con proprietà meccaniche superiori per applicazioni avanzate. |

Sblocca il Pieno Potenziale dei Tuoi Esperimenti di Sinterizzazione con KINTEK

Stai riscontrando problemi di ossidazione, porosità o risultati incoerenti nello sviluppo dei tuoi materiali? Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i forni a vuoto e atmosfera, sono progettate per fornire un controllo senza precedenti su temperatura, pressione e atmosfera. Sfruttando un'eccezionale attività di R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli reattivi, ceramiche o compositi innovativi. Ottieni densità, purezza e ripetibilità superiori nel tuo laboratorio—contattaci oggi per discutere come i nostri sistemi di forni su misura possono elevare la tua ricerca e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori