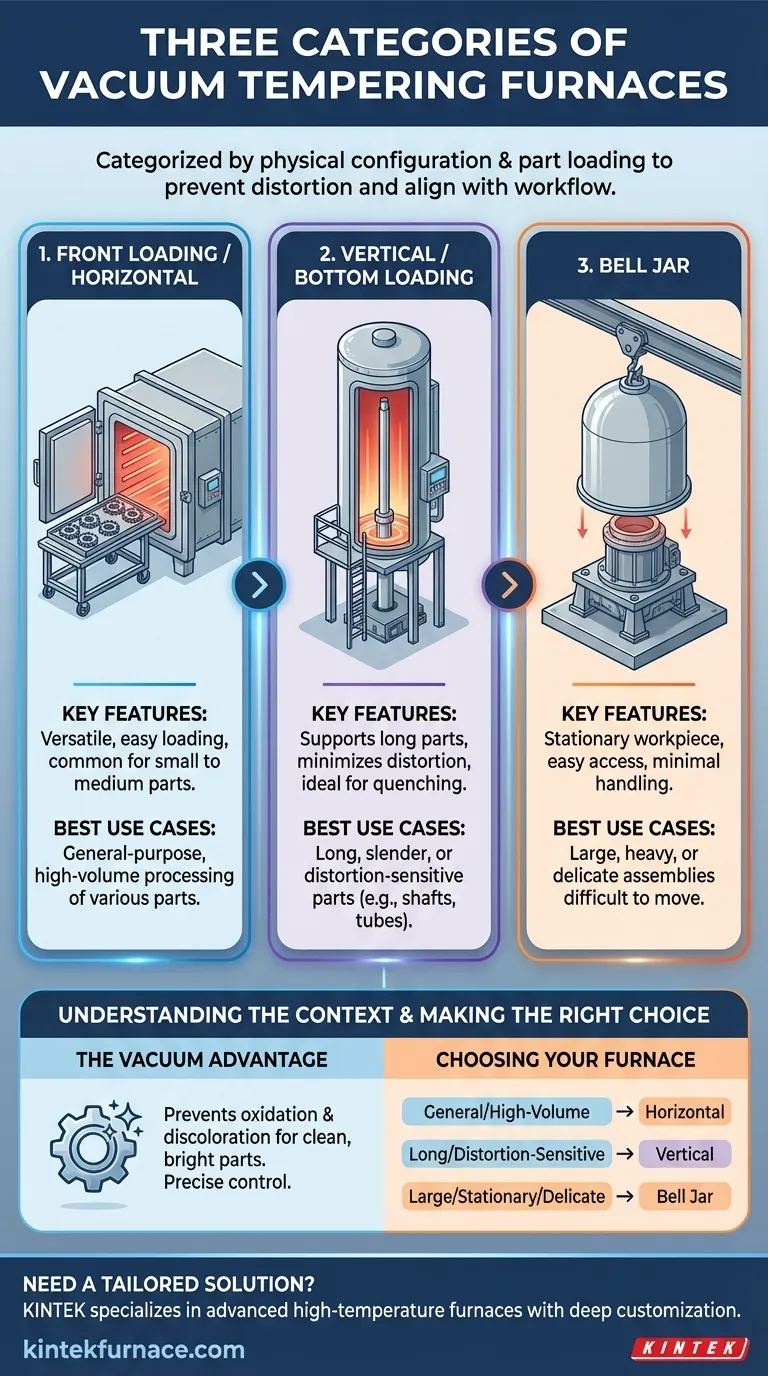

Nel trattamento termico sottovuoto, i forni di tempra sono categorizzati principalmente in base alla loro configurazione fisica e al modo in cui i pezzi vengono caricati nella camera di riscaldamento. Le tre categorie principali sono il Forno a Carico Frontale (Orizzontale), il Forno Verticale (o a Carico dal Basso) e il Forno a Campana. Ogni progetto è ottimizzato per specifiche geometrie di pezzi, logistica di movimentazione dei materiali e requisiti di processo.

La scelta tra un forno orizzontale, verticale o a campana non riguarda il processo di tempra in sé, ma le esigenze fisiche del pezzo. La configurazione del forno "migliore" è quella che previene la distorsione del pezzo, semplifica il carico e si allinea con il flusso di lavoro della tua produzione.

Decomposizione delle Tre Configurazioni Principali

Sebbene tutti i forni sottovuoto raggiungano un ambiente controllato e privo di ossigeno, la loro disposizione fisica ne determina il miglior caso d'uso. Questa configurazione è il modo più fondamentale per classificarli.

Forni a Carico Frontale / Orizzontali

Questo è il design più comune, simile a una grande scatola isolata con una porta sul davanti. I pezzi vengono caricati su vassoi o supporti, spesso manualmente o con un carrello di carico, e spinti nella zona calda orizzontale.

La loro popolarità deriva dalla loro versatilità e relativa facilità d'uso per un'ampia gamma di pezzi di piccole e medie dimensioni. Sono i cavalli da battaglia dell'industria del trattamento termico per applicazioni generiche.

Forni Verticali / a Carico dal Basso

In un forno verticale, la camera è orientata in verticale. I pezzi vengono calati dall'alto o, più comunemente, caricati su un elevatore nella parte inferiore che solleva il carico nella camera di riscaldamento stazionaria.

Questo design è ideale per pezzi lunghi e sottili (come alberi o tubi) che si fletterebbero o si distorcerebbero se disposti orizzontalmente ad alte temperature. Eccelle anche nei processi che richiedono un rapido calo in una vasca di tempra (come la tempra ad olio) situata direttamente sotto il forno.

Forni a Campana

Questo forno opera su un principio inverso. Il pezzo rimane stazionario su una base fissa e la camera del forno (la "campana") viene abbassata su di esso per creare la tenuta del vuoto e applicare calore.

I forni a campana sono utilizzati per assemblaggi molto grandi, pesanti o delicati che sono difficili da spostare. Questa configurazione minimizza la movimentazione dei materiali e consente un facile accesso al pezzo per l'allestimento e la strumentazione.

Oltre la Configurazione: Comprendere la Funzione del Forno

Il nome di un forno spesso descrive più il suo processo che la sua forma fisica. Un singolo forno orizzontale potrebbe essere usato per la tempra un giorno e per la brasatura il giorno successivo, ma potrebbe essere chiamato "forno di tempra" se questa è la sua funzione principale.

Tempra vs. Altri Trattamenti Termici

La tempra è un processo a bassa temperatura (tipicamente 150-650°C) eseguito dopo che un pezzo è stato indurito per ridurre la fragilità e aumentare la tenacità.

Altri comuni processi sottovuoto includono:

- Indurimento/Tempra: Riscaldamento ad alta temperatura e raffreddamento rapido per aumentare la durezza.

- Ricottura: Riscaldamento e raffreddamento lento per ammorbidire un materiale e migliorarne la duttilità.

- Brasatura: Unione di due metalli utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai metalli base.

- Sinterizzazione: Fusione di polveri metalliche insieme sotto calore per formare un pezzo solido.

Il Ruolo dell'Ambiente Sottovuoto

L'uso del vuoto è fondamentale per il moderno trattamento termico. Rimuove ossigeno e altri gas reattivi, il che previene l'ossidazione e lo scolorimento, risultando in pezzi brillanti e puliti che spesso non richiedono pulizia post-processo.

Il vuoto fornisce anche un ambiente estremamente puro, consentendo un controllo preciso quando si introducono gas di riempimento specifici come azoto o argon per ottenere risultati metallurgici specifici.

Comprendere i Compromessi

Nessun singolo design di forno è universalmente superiore. La scelta implica un equilibrio tra costo, capacità e natura fisica dei tuoi pezzi.

Carico Orizzontale vs. Verticale

I forni orizzontali sono generalmente più semplici nel design, meno costosi e richiedono meno altezza. Tuttavia, rischiano la distorsione dei pezzi per componenti lunghi o instabili.

I forni verticali forniscono un supporto superiore contro l'afflosciamento e la distorsione indotta dalla gravità. Il compromesso è un costo iniziale più elevato, un ingombro verticale maggiore e meccanismi di carico più complessi.

Limitazioni del Forno a Campana

Sebbene ideali per pezzi di grandi dimensioni o stazionari, i forni a campana sono spesso meno efficienti per la produzione ad alto volume di pezzi più piccoli. Il tempo di ciclo può essere più lungo rispetto ai forni orizzontali o verticali a lotti.

Considerazioni Specifiche del Processo

Un forno progettato per la sinterizzazione ad alta temperatura (fino a 2200°C) sarà inefficiente e costoso da utilizzare per la tempra a bassa temperatura. Al contrario, un forno di tempra dedicato potrebbe non essere in grado di raggiungere le alte temperature richieste per la brasatura o l'indurimento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno inizia con l'analisi dei tuoi pezzi e degli obiettivi di produzione.

- Se il tuo obiettivo principale è la lavorazione generica ad alto volume di vari pezzi: Un forno orizzontale è tipicamente la scelta più versatile ed economica.

- Se il tuo obiettivo principale è la lavorazione di pezzi lunghi, alti o sensibili alla distorsione: Una configurazione di forno verticale è l'opzione superiore per mantenere la stabilità dimensionale.

- Se il tuo obiettivo principale è lavorare con assemblaggi grandi, stazionari o delicati: Un forno a campana offre il miglior accesso e minimizza il movimento del pezzo durante il processo.

Comprendere sia la configurazione fisica che il processo termico previsto è la chiave per selezionare la giusta tecnologia del forno sottovuoto.

Tabella Riepilogativa:

| Categoria | Caratteristiche Principali | Migliori Casi d'Uso |

|---|---|---|

| A Carico Frontale / Orizzontale | Versatile, carico facile, comune per pezzi di piccole e medie dimensioni | Lavorazione generica, ad alto volume di vari pezzi |

| Verticale / A Carico dal Basso | Supporta pezzi lunghi, minimizza la distorsione, ideale per la tempra | Pezzi lunghi, sottili o sensibili alla distorsione come alberi e tubi |

| A Campana | Pezzo stazionario, facile accesso, minima movimentazione | Assemblaggi grandi, pesanti o delicati difficili da spostare |

Fai fatica a scegliere il giusto forno di tempra sottovuoto per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue specifiche esigenze. La nostra variegata linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD—è supportata da eccezionali attività di ricerca e sviluppo e produzione interna. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i tuoi obiettivi sperimentali, sia che tu stia gestendo pezzi generici, componenti sensibili alla distorsione o grandi assemblaggi. Lascia che ti aiutiamo a migliorare l'efficienza e a ottenere risultati superiori. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori