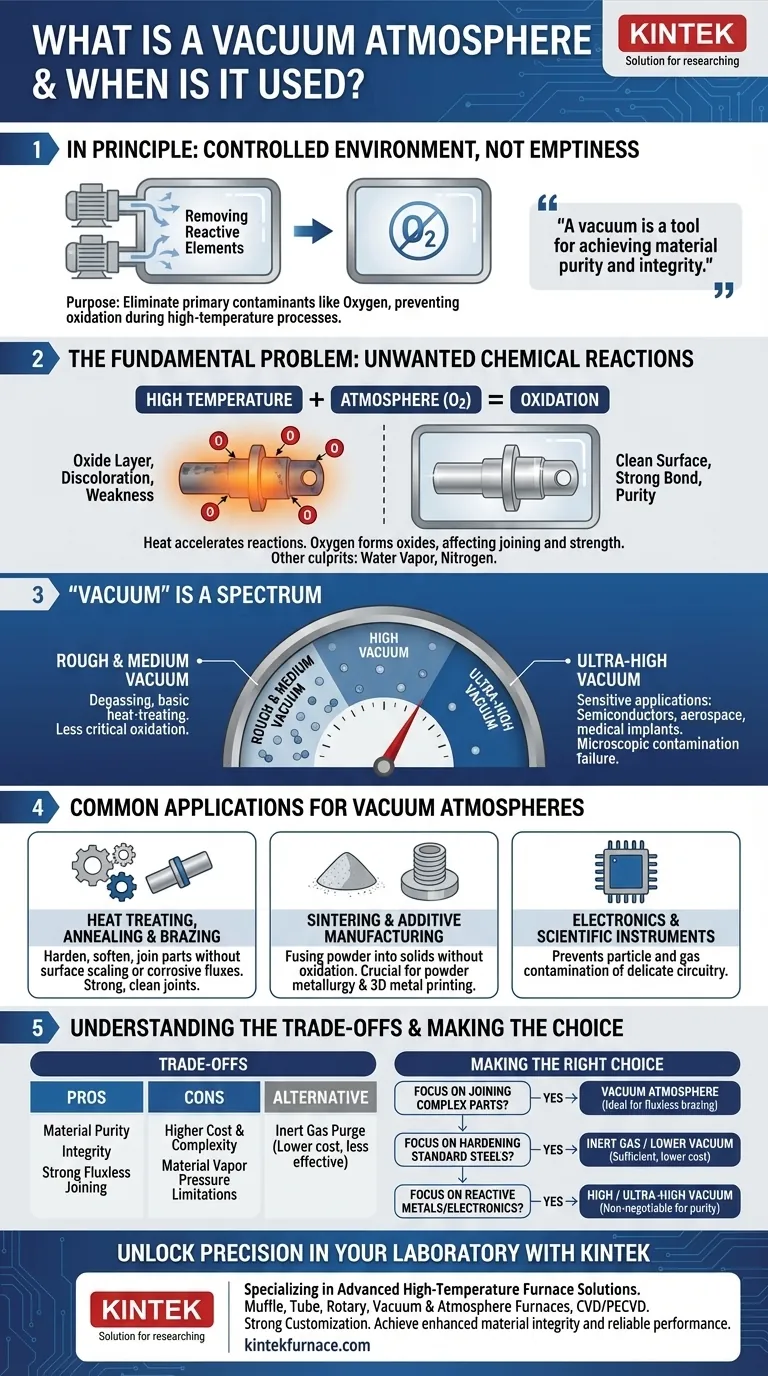

In linea di principio, un'atmosfera a vuoto è un ambiente controllato creato rimuovendo aria e altri gas da una camera sigillata. Il suo scopo non è creare il "vuoto assoluto", ma eliminare elementi reattivi, principalmente l'ossigeno, che causano reazioni chimiche indesiderate come l'ossidazione, specialmente durante i processi industriali ad alta temperatura.

L'intuizione cruciale è che il vuoto è uno strumento per ottenere purezza e integrità dei materiali. Rimuovendo l'atmosfera, si eliminano i reagenti che altrimenti contaminerebbero o indebolirebbero i materiali durante processi di produzione e trattamento sensibili.

Il Problema Fondamentale: Reazioni Chimiche Indesiderate

In sostanza, la necessità di un'atmosfera a vuoto è guidata dal desiderio di controllare la chimica di un materiale durante la lavorazione. Molti processi industriali di valore richiedono un calore elevato, che funge da catalizzatore per reazioni distruttive.

Il Ruolo delle Alte Temperature

Il calore è essenziale per processi come brasatura, sinterizzazione e ricottura. Permette ai metalli di fondersi, alle polveri di legarsi e alle microstrutture dei materiali di essere alterate per una maggiore resistenza.

Tuttavia, questo stesso calore accelera drasticamente le reazioni chimiche tra il materiale e qualsiasi gas presente nell'atmosfera.

Il Colpevole Principale: L'Ossigeno

L'ossigeno è altamente reattivo, specialmente ad alte temperature. Quando reagisce con i metalli, forma ossidi sulla superficie, un processo comunemente noto come ossidazione.

Questo strato di ossido può impedire ai metalli di unirsi correttamente durante la brasatura, causare scolorimento e indebolire il prodotto finale. Un forno a vuoto rimuove l'ossigeno, consentendo parti pulite, resistenti e brillanti.

Altri Contaminanti

Sebbene l'ossigeno sia la preoccupazione principale, anche altri gas presenti nell'aria, come il vapore acqueo e talvolta l'azoto, possono causare effetti indesiderati. Un vuoto rimuove efficacemente questi elementi, prevenendo l'infragilimento da idrogeno e la formazione indesiderata di nitruri in leghe sensibili.

"Vuoto" È uno Spettro, Non un Assoluto

Il termine "vuoto" non si riferisce a un singolo stato di vuoto assoluto. Descrive invece un intervallo di pressioni, e il livello richiesto dipende interamente dalla sensibilità dell'applicazione.

Vuoto Grosso e Medio

Questi sono i più comuni e facili da ottenere. Vengono utilizzati per processi come il degasaggio, dove l'obiettivo è semplicemente rimuovere i gas intrappolati da un liquido o un materiale poroso. Sono sufficienti per molte applicazioni di trattamento termico di base in cui una leggera ossidazione non è critica.

Alto e Ultra-Alto Vuoto

Questi livelli di vuoto rimuovono esponenzialmente più molecole di gas dalla camera. Sono richiesti per applicazioni altamente sensibili in cui anche la contaminazione microscopica può causare guasti.

Ciò include la produzione di semiconduttori, la lavorazione di impianti medici e la fabbricazione di componenti per l'aerospaziale e gli acceleratori di particelle, dove la purezza del materiale è fondamentale.

Applicazioni Comuni delle Atmosfere a Vuoto

Un ambiente a vuoto è essenziale ovunque convergano calore elevato e purezza dei materiali. È un abilitatore critico per la produzione moderna.

Trattamento Termico, Ricottura e Brasatura

I forni a vuoto sono utilizzati per indurire, ammorbidire o rilasciare le tensioni da parti metalliche senza causare lo scolorimento superficiale e la scagliatura che si verifica all'aria. La brasatura sottovuoto consente di unire assemblaggi complessi con forza e pulizia eccezionali, eliminando la necessità di fondenti corrosivi.

Sinterizzazione e Produzione Additiva

La sinterizzazione è il processo di fusione di polveri metalliche o ceramiche in una massa solida utilizzando il calore. Eseguirla sottovuoto impedisce alle particelle di polvere di ossidarsi, il che inibirebbe il loro corretto legame. Ciò è fondamentale per la metallurgia delle polveri e la stampa 3D di metalli.

Elettronica e Strumenti Scientifici

I semiconduttori e altri componenti elettronici sensibili sono prodotti in condizioni di alto vuoto per impedire che particelle trasportate dall'aria e gas reattivi contaminino i loro delicati circuiti.

Comprendere i Compromessi

La scelta di un'atmosfera a vuoto comporta considerazioni significative. È uno strumento potente, ma non sempre quello giusto o più economicamente vantaggioso.

Costo e Complessità

I forni a vuoto e i sistemi di pompaggio sono significativamente più costosi e complessi da utilizzare e mantenere rispetto ai forni ad atmosfera standard. Ottenere e mantenere un alto vuoto richiede attrezzature specializzate e tempi di ciclo più lunghi.

Limitazioni dei Materiali

Una limitazione principale della lavorazione sottovuoto è la pressione di vapore dei materiali riscaldati. Nel vuoto, gli elementi con un'alta pressione di vapore (come zinco, cadmio o magnesio) possono "bollire via" o degassare dal metallo base, alterandone la composizione.

Vuoto vs. Gas Inerte

Per alcuni processi, un'alternativa più semplice ed economica è spurgare il forno con una pressione positiva di gas inerte, come argon o azoto. Questo sposta l'ossigeno ma è meno efficace nel rimuovere tutti i contaminanti rispetto a un vuoto.

Fare la Scelta Giusta per il Tuo Processo

Selezionare l'atmosfera appropriata è una decisione critica basata sul materiale, sul processo e sul risultato desiderato.

- Se il tuo obiettivo principale è unire parti complesse e di alto valore: Un'atmosfera a vuoto è ideale per la brasatura senza flusso, garantendo la massima resistenza e pulizia del giunto.

- Se il tuo obiettivo principale è indurire o ricuocere acciai standard: Un gas inerte o un vuoto di livello inferiore possono fornire una protezione sufficiente contro l'ossidazione a un costo inferiore.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o componenti elettronici: Un vuoto alto o ultra-alto è tassativo per prevenire qualsiasi livello di contaminazione.

In definitiva, l'uso di un'atmosfera a vuoto è una scelta ingegneristica deliberata per ottenere il controllo sulle proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Ambiente controllato con rimozione di aria/gas per eliminare elementi reattivi come l'ossigeno. |

| Vantaggio Chiave | Previene reazioni chimiche indesiderate (es. ossidazione) per purezza e resistenza del materiale. |

| Usi Comuni | Trattamento termico, brasatura, sinterizzazione, produzione di elettronica e componenti aerospaziali. |

| Livelli di Vuoto | Grosso/Medio (trattamenti termici di base) a Alto/Ultra-Alto (applicazioni sensibili come semiconduttori). |

| Considerazioni | Costo e complessità maggiori; limiti di pressione di vapore del materiale; gas inerte come alternativa. |

Sblocca la Precisione nei Tuoi Processi di Laboratorio con KINTEK

Stai riscontrando problemi di contaminazione o ossidazione dei materiali durante operazioni ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze specifiche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da eccellenti capacità di R&S e produzione interna. Con solide capacità di personalizzazione profonda, garantiamo che i nostri forni soddisfino con precisione i tuoi requisiti sperimentali, sia per il trattamento termico, la brasatura, la sinterizzazione o la fabbricazione di componenti elettronici.

Perché Scegliere KINTEK?

- Integrità del Materiale Migliorata: Ottieni purezza e resistenza superiori nei tuoi materiali eliminando i gas reattivi.

- Soluzioni Personalizzate: Ottieni attrezzature progettate per adattarsi ai tuoi processi specifici, dal vuoto grosso per compiti di base al vuoto ultra-alto per applicazioni sensibili.

- Prestazioni Affidabili: Beneficia di forni durevoli e di alta qualità che riducono i tempi di inattività e migliorano l'efficienza.

Non lasciare che problemi atmosferici compromettano i tuoi risultati. Contattaci oggi stesso per discutere come KINTEK può ottimizzare le prestazioni del tuo laboratorio e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati