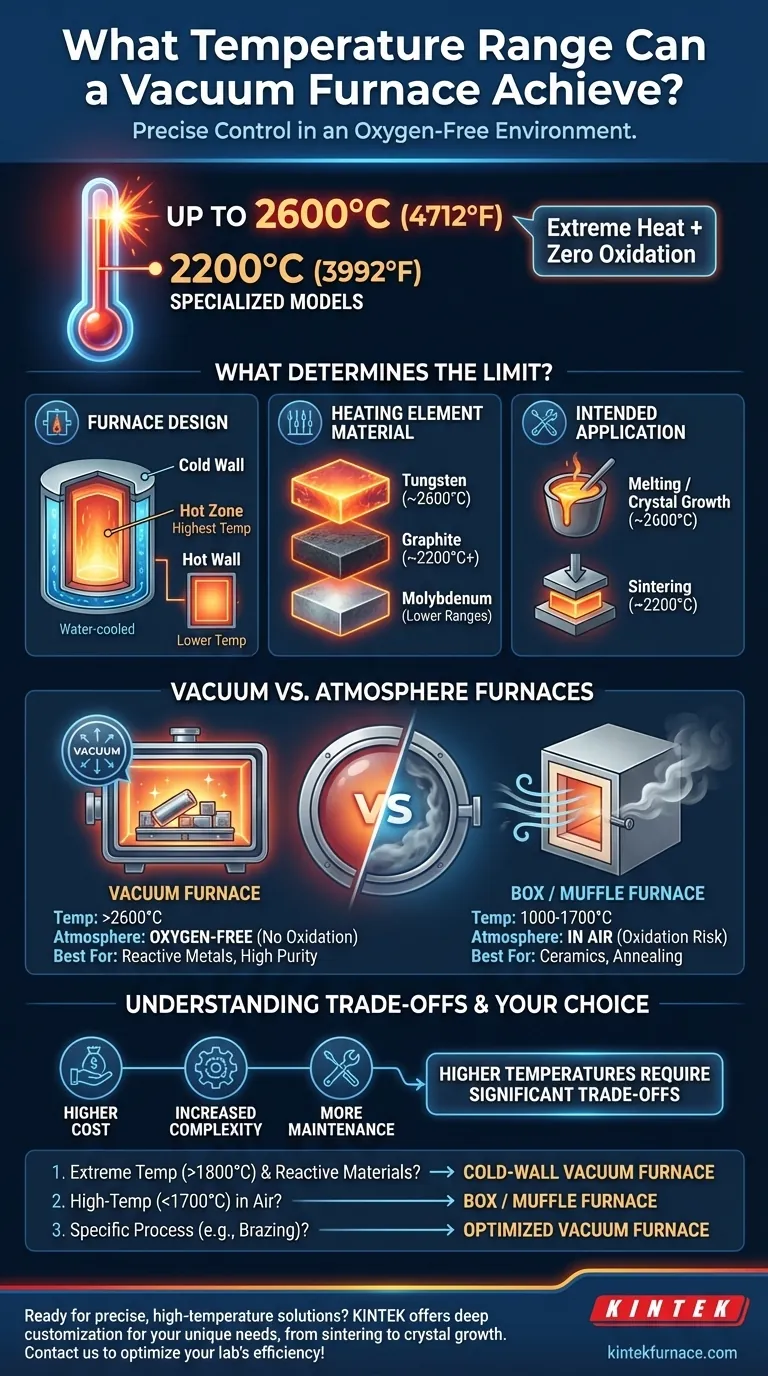

Per dirla chiaramente, un forno a vuoto ad alte prestazioni può raggiungere temperature fino a 2600°C (4712°F). Tuttavia, l'intervallo di temperatura operativa dipende fortemente dalla progettazione specifica del forno, dai materiali e dall'applicazione prevista, con molti modelli specializzati che operano nell'intervallo di 2200°C (3992°F).

Sebbene la temperatura massima assoluta sia una cifra impressionante, il vero valore di un forno a vuoto risiede nella sua capacità di raggiungere calore estremo con un controllo preciso in un ambiente privo di ossigeno. La temperatura specifica che è possibile raggiungere è il risultato diretto della progettazione fondamentale del forno.

Cosa determina l'intervallo di temperatura di un forno a vuoto?

La temperatura massima di un forno non è un numero arbitrario; è un limite imposto dai suoi componenti principali e dai principi di ingegneria. Comprendere questi fattori è fondamentale per selezionare l'attrezzatura giusta.

Il ruolo critico della progettazione a parete fredda rispetto a parete calda

Il fattore più significativo è la costruzione del forno. I forni a parete fredda consentono le temperature operative più elevate. Contengono gli elementi riscaldanti e l'isolamento all'interno di una "zona calda" interna, mentre la parete esterna del recipiente rimane fresca, spesso raffreddata ad acqua.

Questo design contiene il calore estremo, consentendo cicli di riscaldamento/raffreddamento più rapidi e una migliore uniformità della temperatura a intervalli molto più elevati. Al contrario, i forni a parete calda, in cui viene riscaldata l'intera camera, hanno una temperatura massima inferiore.

Materiale dell'elemento riscaldante

Il materiale utilizzato per gli elementi riscaldanti detta direttamente il limite di temperatura superiore. Non è possibile riscaldare una camera a una temperatura che distruggerebbe gli elementi stessi.

I materiali comuni includono la grafite, spesso utilizzata per temperature fino a e oltre i 2200°C, e metalli refrattari come il molibdeno (per intervalli inferiori) e il tungsteno (per gli intervalli più elevati, prossimi ai 2600°C).

Applicazione prevista

I forni sono spesso ottimizzati per un processo specifico, il che ne influenza la progettazione e l'intervallo di temperatura. Ad esempio, un forno a vuoto costruito per la sinterizzazione potrebbe essere progettato per funzionare costantemente a 2200°C.

Uno progettato per fondere leghe speciali o far crescere cristalli sintetici può essere ingegnerizzato con elementi in tungsteno per raggiungere il picco di 2600°C. La precisione richiesta e la frequenza dei cicli per l'applicazione guideranno la sua costruzione.

Come si confrontano i forni a vuoto con altre opzioni

La caratteristica distintiva di un forno a vuoto non è solo il suo calore, ma la sua atmosfera. L'ambiente a vuoto previene l'ossidazione e la contaminazione, il che è fondamentale per la lavorazione di metalli reattivi e materiali di elevata purezza.

Forni a scatola e a muffola

Questi sono forni comuni ad alta temperatura, ma operano tipicamente all'aria. I loro intervalli di temperatura generalmente vanno da 1000°C a 1700°C (da 1800°F a 3100°F).

Sono eccellenti per molte applicazioni come la ricottura, la calcinazione e alcuni processi ceramici, ma non possono fornire l'ambiente inerte di un forno a vuoto.

Comprendere i compromessi

Selezionare un forno con la massima classificazione di temperatura possibile non è sempre la strategia migliore. La ricerca del calore estremo comporta compromessi significativi.

Costo e complessità

All'aumentare del requisito di temperatura massima, aumentano anche il costo e la complessità. I forni in grado di raggiungere oltre i 2000°C richiedono elementi riscaldanti esotici, isolamento avanzato e sistemi di raffreddamento robusti, tutti elementi che aumentano drasticamente l'investimento iniziale e i costi operativi.

Tempo del ciclo di processo

Sebbene un forno a parete fredda possa riscaldare e raffreddare rapidamente la sua zona calda interna, il tempo totale del ciclo di processo include il tempo necessario per evacuare la camera al livello di vuoto richiesto. Ciò può aggiungere un tempo significativo rispetto a un forno atmosferico che deve semplicemente essere riscaldato.

Requisiti di manutenzione

I componenti che consentono temperature estreme—elementi in grafite o tungsteno, isolamento multistrato e pompe a vuoto ad alta capacità—sono materiali di consumo che richiedono ispezioni regolari e manutenzione specializzata per garantirne l'affidabilità e le prestazioni.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e processo, non solo da una cifra di temperatura.

- Se la tua attenzione principale è la lavorazione ad altissima temperatura (>1800°C) con metalli o leghe reattive: Un forno a vuoto a parete fredda è la scelta necessaria per prevenire l'ossidazione e raggiungere il calore richiesto.

- Se la tua attenzione principale è il trattamento termico o la lavorazione di ceramiche ad alta temperatura all'aria (fino a 1700°C): Un tradizionale forno a scatola o a muffola offre una soluzione molto più conveniente e semplice.

- Se la tua attenzione principale è un processo specifico come la brasatura o la sinterizzazione: Seleziona un forno a vuoto progettato e ottimizzato per l'intervallo di temperatura di quel compito, poiché sarà più efficiente di un modello eccessivamente specificato.

In definitiva, la comprensione di questi principi di progettazione ti consente di selezionare un forno in base alla sua idoneità per il tuo obiettivo specifico, garantendo sia il successo del processo che l'efficienza economica.

Tabella riassuntiva:

| Fattore | Impatto sull'intervallo di temperatura |

|---|---|

| Tipo di progettazione | Parete fredda: fino a 2600°C; Parete calda: temperatura massima inferiore |

| Elemento riscaldante | Grafite: fino a 2200°C+; Tungsteno: fino a 2600°C |

| Applicazione | Sinterizzazione: ~2200°C; Fusione/Crescita di cristalli: fino a 2600°C |

| Confronto con altri forni | Scatola/Muffola: 1000-1700°C all'aria; Vuoto: intervalli più elevati senza ossidazione |

Pronto a elevare i tuoi processi ad alta temperatura con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni a vuoto su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia sinterizzando, fondendo leghe o facendo crescere cristalli, i nostri forni forniscono calore estremo fino a 2600°C con un controllo senza pari. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati