Per essere precisi, la tempra sotto vuoto previene lo scolorimento rimuovendo l'ossigeno atmosferico necessario affinché l'ossidazione si verifichi. Riscaldando il materiale in condizioni di quasi-vuoto, la reazione chimica che forma uno strato di ossido scolorito sulla superficie del metallo viene efficacemente privata del suo ingrediente chiave, preservando la finitura originale e l'integrità strutturale del materiale.

L'assenza di ossigeno in un forno a vuoto è la chiave. Sposta l'obiettivo dalla semplice gestione di reazioni superficiali imprevedibili al raggiungimento di un controllo preciso e ripetibile sulle proprietà finali del materiale, garantendo sia la qualità visiva che quella strutturale.

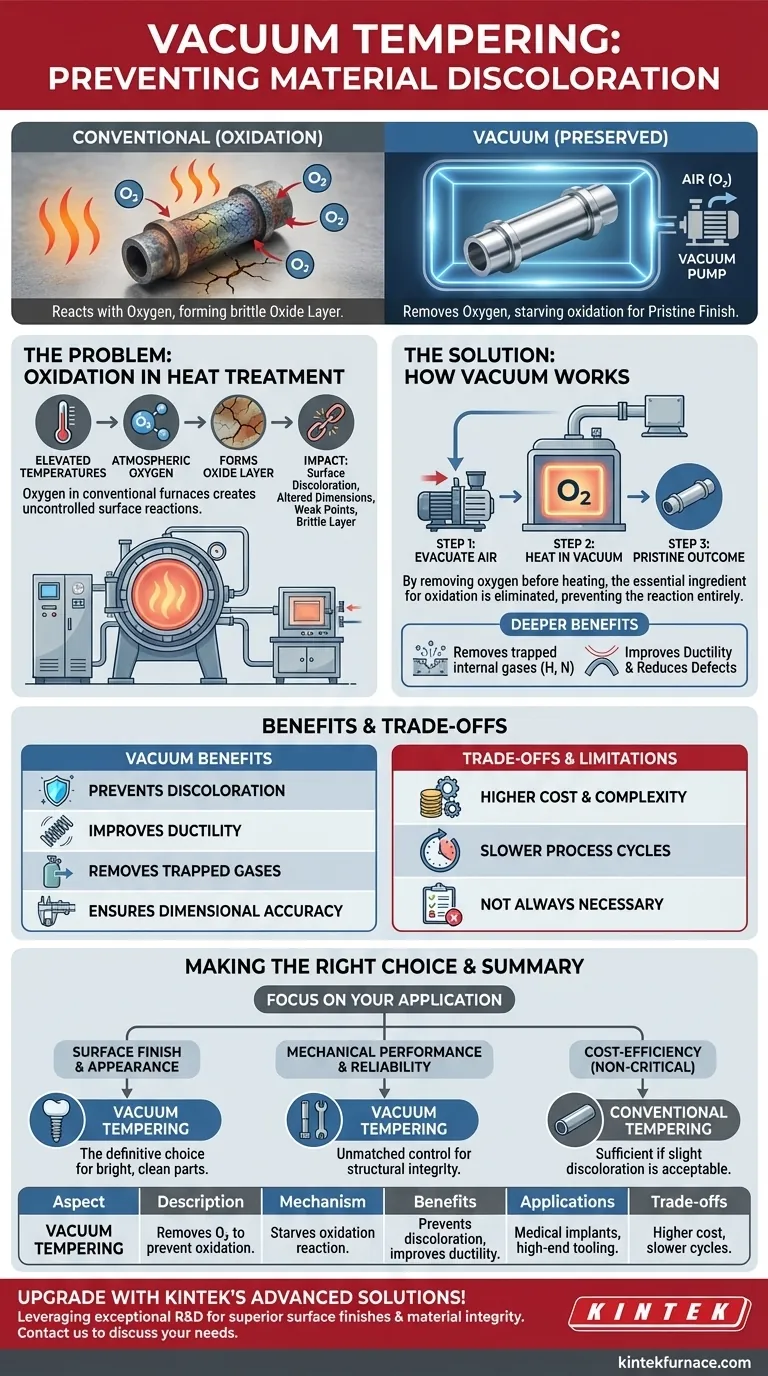

Il problema fondamentale: l'ossidazione nel trattamento termico

Per capire perché il vuoto è così efficace, dobbiamo prima capire il problema che risolve. Lo scolorimento osservato dopo il trattamento termico convenzionale è il risultato diretto dell'ossidazione.

Cos'è l'ossidazione?

A temperature elevate, metalli come l'acciaio diventano altamente reattivi con gli elementi nell'aria. La reazione più significativa è con l'ossigeno.

Questa reazione forma un sottile strato di ossido metallico sulla superficie del materiale. Questo strato di ossido è ciò che si percepisce come scolorimento, scaglia o ossidazione.

L'impatto di una superficie contaminata

Questo strato di ossido non è solo un problema estetico. È un nuovo materiale ceramico, spesso fragile, formato sulla parte superiore del componente metallico.

Questo strato può alterare le dimensioni precise di un componente, sfaldarsi durante l'uso e creare un punto debole per l'inizio di crepe o corrosione. Compromette fondamentalmente le proprietà superficiali previste del materiale.

La sfida dell'atmosfera convenzionale

L'aria standard è composta per circa il 78% di azoto e per il 21% di ossigeno, con tracce di altri gas e vapore acqueo.

Quando un pezzo viene riscaldato in un forno convenzionale, è immerso in questa atmosfera reattiva. Il risultato è una reazione chimica incontrollata e spesso indesiderabile sulla superficie del pezzo, che porta all'ossidazione e allo scolorimento.

Come il vuoto offre la soluzione

Un forno a vuoto funziona modificando radicalmente l'ambiente. Invece di cercare di gestire i gas reattivi, li rimuove quasi completamente.

Eliminazione dei reagenti

La funzione primaria della pompa a vuoto è quella di evacuare l'aria dalla camera del forno prima dell'inizio del ciclo di riscaldamento.

Rimuovendo l'ossigeno, il processo elimina il componente essenziale necessario per l'ossidazione. Senza atomi di ossigeno disponibili, lo strato di ossido semplicemente non può formarsi, anche ad alte temperature di tempra.

Preservare una superficie immacolata

Il risultato diretto è un componente che esce dal forno con la stessa superficie pulita e brillante che aveva all'ingresso.

Questo è fondamentale per le parti in cui l'aspetto è importante, come gli impianti medici o gli utensili di fascia alta, e per i componenti che richiedono tolleranze dimensionali strette dove qualsiasi scaglia superficiale è inaccettabile.

Migliorare le proprietà più profonde del materiale

I benefici di un ambiente sotto vuoto si estendono oltre la superficie. Un forte vuoto può anche estrarre gas disciolti, come idrogeno e azoto, dall'interno del metallo stesso.

La rimozione di questi gas intrappolati può migliorare significativamente la duttilità del materiale e ridurre il rischio di difetti interni o infragilimento da idrogeno. Ciò porta a un pezzo che non è solo visivamente perfetto ma anche strutturalmente superiore.

Comprendere i compromessi

Sebbene la tempra sotto vuoto offra risultati superiori, è essenziale riconoscere i compromessi coinvolti nel processo. L'obiettività richiede di riconoscerne i limiti.

Costo e complessità dell'attrezzatura

I forni a vuoto sono significativamente più complessi e costosi rispetto ai loro equivalenti convenzionali ad atmosfera. Richiedono robuste pompe a vuoto, guarnizioni precise e sofisticati sistemi di controllo, tutti fattori che aumentano l'investimento di capitale e i costi di manutenzione.

Cicli di processo più lenti

Raggiungere un vuoto profondo richiede tempo. La fase di pompaggio aggiunge al tempo totale del ciclo per ogni lotto, riducendo potenzialmente la produttività rispetto a un semplice forno atmosferico.

Non è una necessità universale

Per molte parti in acciaio a basso tenore di carbonio dove la finitura superficiale non è una preoccupazione primaria e un leggero strato di ossido è accettabile o addirittura desiderato per l'adesione della vernice, la tempra convenzionale è una soluzione più economica e veloce.

Fare la scelta giusta per la tua applicazione

La selezione del processo di trattamento termico corretto dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale è la finitura superficiale e l'aspetto: la tempra sotto vuoto è la scelta definitiva per garantire un pezzo brillante, pulito e non ossidato direttamente dal forno.

- Se il tuo obiettivo principale sono le prestazioni meccaniche e l'affidabilità: il processo sotto vuoto offre un controllo ineguagliabile, prevenendo strati di ossido fragili e rimuovendo gas intrappolati che possono compromettere l'integrità strutturale.

- Se il tuo obiettivo principale è l'efficienza dei costi su parti non critiche: la tempra convenzionale può essere sufficiente, a condizione che siano accettabili un certo scolorimento superficiale e una potenziale post-elaborazione (come pulizia o sabbiatura).

In definitiva, scegliere un processo sotto vuoto è un investimento nella certezza, che garantisce una qualità prevedibile dalla superficie fino al cuore.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Meccanismo | Rimuove l'ossigeno per prevenire l'ossidazione, preservando la finitura e l'integrità strutturale del materiale. |

| Vantaggi | Previene lo scolorimento, migliora la duttilità, rimuove i gas intrappolati e garantisce la precisione dimensionale. |

| Applicazioni | Ideale per impianti medici, utensili di fascia alta e parti che richiedono tolleranze strette e un aspetto visivo gradevole. |

| Compromessi | Costo dell'attrezzatura più elevato, cicli di processo più lenti e potrebbe non essere necessario per parti non critiche. |

Migliora il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, garantendo finiture superficiali e integrità dei materiali superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori