L'essiccazione sotto vuoto è una fase critica del controllo di processo utilizzata per garantire la sopravvivenza strutturale del materiale. È strettamente necessaria durante la preparazione dei precursori del framework triazinico covalente (CTF) per rimuovere efficacemente i solventi residui, come metanolo e acqua, a basse temperature controllate (tipicamente intorno ai 60 °C).

Operando in un ambiente a bassa pressione, il forno riduce i punti di ebollizione di questi solventi, consentendo loro di evaporare senza sottoporre il precursore al calore elevato che altrimenti sarebbe necessario a pressione atmosferica.

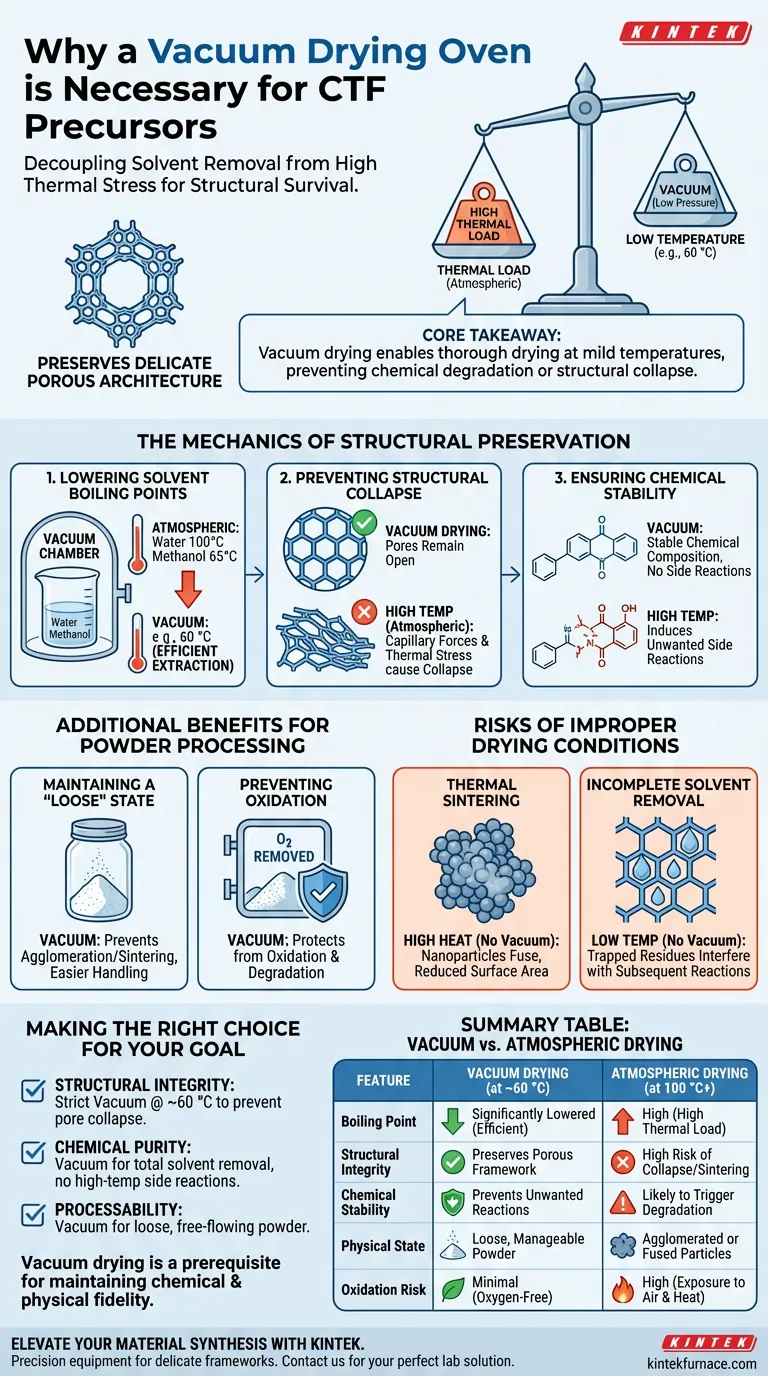

Concetto chiave: Il forno di essiccazione sotto vuoto disaccoppia la rimozione del solvente dallo stress termico elevato. Abbassando il punto di ebollizione dei liquidi residui, consente un'essiccazione completa a temperature miti. Ciò preserva la delicata architettura porosa del framework triazinico covalente e previene la degradazione chimica o il collasso strutturale.

La meccanica della conservazione strutturale

Abbassamento dei punti di ebollizione dei solventi

La funzione fondamentale del forno sottovuoto è manipolare le proprietà fisiche dei solventi intrappolati nel materiale.

A pressione atmosferica standard, la rimozione di solventi come acqua o metanolo richiede il riscaldamento rispettivamente a 100 °C o 65 °C.

Creando un vuoto, i punti di ebollizione di questi liquidi diminuiscono significativamente. Ciò consente ai solventi di essere estratti in modo efficiente a una temperatura operativa molto più bassa, come 60 °C, riducendo il carico termico sul precursore.

Prevenzione del collasso strutturale

I framework triazinici covalenti si basano su un'architettura specifica e porosa per funzionare correttamente.

Se esposta ad alte temperature durante l'essiccazione, le forze capillari e lo stress termico possono causare il collasso di questa struttura polimerica.

L'essiccazione sotto vuoto mitiga questo rischio. Garantisce che i pori rimangano aperti e che il framework mantenga la sua geometria prevista, essenziale per l'applicazione finale del materiale.

Garantire la stabilità chimica

Le alte temperature non influenzano solo la struttura fisica; possono innescare cambiamenti chimici indesiderati.

L'essiccazione a pressione atmosferica richiede spesso livelli di calore che inducono reazioni secondarie non necessarie nel mix di precursori.

L'ambiente sottovuoto previene queste reazioni, garantendo che la composizione chimica dei precursori rimanga stabile e accurata rispetto al progetto di sintesi.

Benefici aggiuntivi per l'elaborazione delle polveri

Mantenimento di uno stato fisico "sciolto"

Oltre alla stabilità chimica, lo stato fisico della polvere essiccata è cruciale per la manipolazione.

L'essiccazione sotto vuoto impedisce al materiale di subire una grave agglomerazione o sinterizzazione, che spesso si verifica quando i materiali umidi vengono riscaldati all'aria.

Ciò garantisce che la polvere precursore rimanga in uno stato sciolto e gestibile, facilitando la macinazione o l'elaborazione nei passaggi successivi.

Prevenzione dell'ossidazione

Sebbene l'obiettivo principale sia la rimozione del solvente, l'ambiente sottovuoto rimuove intrinsecamente l'ossigeno dalla camera di essiccazione.

Ciò protegge il precursore dall'ossidazione, che può degradare il materiale prima ancora che raggiunga la fase di elaborazione finale.

Rischi di condizioni di essiccazione improprie

Sinterizzazione termica

Senza la ridotta pressione di un vuoto, per ottenere lo stesso livello di asciugatura sono necessarie temperature più elevate.

Questo eccesso di calore porta spesso alla sinterizzazione termica, in cui le nanoparticelle si fondono insieme, riducendo drasticamente l'area superficiale specifica del materiale.

Rimozione incompleta del solvente

Tentare di asciugare a basse temperature senza vuoto spesso si traduce in residui intrappolati.

I solventi residui lasciati nei pori possono interferire con le reazioni successive o i processi di pirolisi, portando a impurità o comportamenti imprevedibili del materiale.

Fare la scelta giusta per il tuo obiettivo

Per garantire precursori CTF della massima qualità, adatta il tuo protocollo di essiccazione alle tue priorità specifiche:

- Se la tua priorità principale è l'Integrità Strutturale: è richiesta la rigorosa aderenza all'essiccazione sotto vuoto a ~60 °C per prevenire il collasso dei pori.

- Se la tua priorità principale è la Purezza Chimica: utilizza il vuoto per garantire la rimozione totale del solvente senza innescare reazioni secondarie ad alta temperatura.

- Se la tua priorità principale è la Processabilità: affidati all'essiccazione sotto vuoto per mantenere la polvere risultante sciolta e priva di agglomerati duri.

L'essiccazione sotto vuoto non è semplicemente un metodo per accelerare l'evaporazione; è un prerequisito per mantenere la fedeltà chimica e fisica del tuo precursore.

Tabella riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (a ~60 °C) | Essiccazione atmosferica (a 100 °C+) |

|---|---|---|

| Punto di ebollizione | Significativamente abbassato per una rimozione efficiente | Alto (richiede un elevato carico termico) |

| Integrità strutturale | Preserva la geometria del framework poroso | Alto rischio di collasso dei pori/sinterizzazione |

| Stabilità chimica | Previene reazioni secondarie indesiderate | Probabile innesco di degradazione chimica |

| Stato fisico | Polvere sciolta e gestibile | Particelle agglomerate o fuse |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (esposizione all'aria e al calore) |

Eleva la tua sintesi di materiali con KINTEK

La precisione è fondamentale nella preparazione di delicati framework triazinici covalenti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di essiccazione sotto vuoto, forni a muffola e sistemi CVD progettati per proteggere l'architettura del tuo materiale. Sia che tu abbia bisogno di soluzioni personalizzabili ad alta temperatura o di un controllo preciso a bassa pressione, le nostre attrezzature garantiscono che i tuoi precursori rimangano stabili e puri.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta i nostri esperti oggi stesso per trovare la soluzione da laboratorio perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come un forno per il trattamento termico a diffusione lungo i bordi dei grani (GBD) migliora le prestazioni dei magneti di alta qualità?

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione ad alto vuoto per i nanomateriali MoSe2? Preservazione dell'integrità strutturale

- Quali sono le funzioni principali di un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente controllato

- In che modo il meccanismo di riscaldamento di un forno SPS avvantaggia i compositi di rame CNT? Preserva le nanostrutture con calore rapido

- Perché è necessaria una fornace di laboratorio ad alta temperatura per le superleghe? Guida esperta al trattamento termico super-solvus

- Quali sono i vantaggi dell'utilizzo di autoclavi ad alta pressione per HTL? Aumenta l'efficienza energetica con la lavorazione di biomassa umida

- Cos'è un forno ad arco sotto vuoto e qual è il suo scopo principale? Ottenere metalli ultra-puri per applicazioni critiche

- Come vengono controllati la temperatura e la pressione nella sinterizzazione sotto vuoto? Ottenere una densificazione del materiale e prestazioni precise