In sostanza, un forno ad arco sotto vuoto è un'apparecchiatura metallurgica altamente specializzata progettata per la rifusione e la purificazione di metalli e leghe. Il suo scopo principale è produrre materiali con purezza eccezionale, struttura cristallina raffinata e proprietà meccaniche superiori utilizzando un arco elettrico ad alta energia per fondere un elettrodo di consumo all'interno di un vuoto strettamente controllato.

Mentre molti forni utilizzano il vuoto per prevenire la contaminazione, il Forno ad Arco Sotto Vuoto (VAR) è unico. Sfrutta l'energia intensa e focalizzata di un arco elettrico per rifondere sistematicamente un elettrodo metallico, "distillandolo" efficacemente per rimuovere gas disciolti e impurità che comprometterebbero le prestazioni in applicazioni critiche.

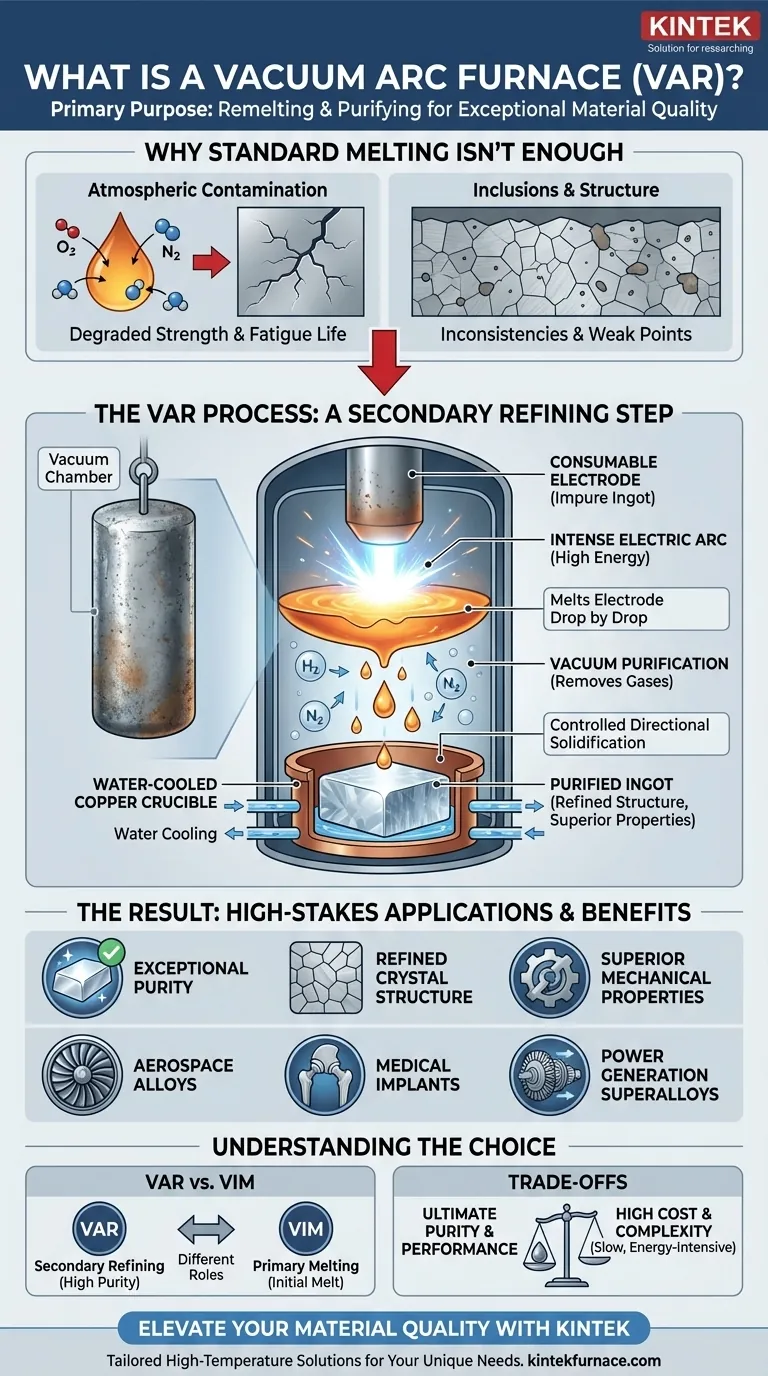

Il problema fondamentale: perché la fusione standard non è sufficiente

La domanda di materiali ad alte prestazioni in settori come l'aerospaziale, gli impianti medici e la produzione di energia espone i limiti dei processi di fusione convenzionali.

Il nemico: la contaminazione atmosferica

Molti metalli avanzati, specialmente quelli reattivi come il titanio e lo zirconio, assorbono facilmente gas atmosferici come ossigeno e azoto ad alte temperature. Questi gas assorbiti formano imperfezioni che possono fungere da punti di innesco di micro-cricche, degradando gravemente la resistenza del materiale e la sua vita a fatica.

La sfida delle inclusioni e della struttura

La fusione standard può anche intrappolare impurità non metalliche (inclusioni) all'interno del metallo solidificato. Inoltre, il raffreddamento incontrollato può portare a una struttura a grana grossolana e non uniforme, creando incoerenze e punti deboli in tutto il prodotto finale.

Come un forno ad arco sotto vuoto risolve il problema

Il processo eseguito in questo forno è chiamato Rifusione ad Arco Sotto Vuoto (VAR). Non è un processo di fusione primario, ma una fase di raffinazione secondaria per i materiali che sono già stati fusi una volta.

Il principio della VAR

Il processo inizia con un cilindro solido della lega da purificare, noto come elettrodo di consumo. Questo elettrodo è sospeso all'interno di un crogiolo di rame raffreddato ad acqua all'interno di una camera a vuoto sigillata.

L'arco: calore intenso e localizzato

Viene innescato un arco elettrico CC ad alta corrente tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di partenza nel crogiolo. L'intenso calore dell'arco, che raggiunge migliaia di gradi, fonde progressivamente la punta dell'elettrodo goccia a goccia.

Il vuoto: un purificatore attivo

Man mano che ogni gocciolina di metallo si forma e cade, viene esposta al vuoto. Questa esposizione è fondamentale, poiché estrae i gas disciolti (come idrogeno e azoto) dal metallo fuso prima che abbia la possibilità di solidificarsi.

Il risultato: un lingotto purificato

Le goccioline fuse si raccolgono e si solidificano nel crogiolo raffreddato ad acqua, formando un nuovo lingotto altamente purificato dal basso verso l'alto. Questo processo di solidificazione controllato e direzionale spinge le impurità rimanenti verso la parte superiore del lingotto e si traduce in una struttura cristallina eccezionalmente pulita e uniforme.

Comprendere i compromessi e le applicazioni chiave

Sebbene potente, il processo VAR non è una soluzione universale. È uno strumento specifico per un insieme specifico di sfide.

Quando usare la VAR: Materiali ad Alto Rischio

La VAR è il gold standard per la produzione di materiali ultra-puri richiesti per applicazioni esigenti. Ciò include leghe di titanio per componenti di motori a reazione, acciai speciali per carrelli di atterraggio e cuscinetti e superleghe per turbine a gas e impianti medici.

In cosa la VAR differisce dagli altri forni sotto vuoto

È fondamentale non confondere la VAR con altri tipi di forni sotto vuoto. Un forno a Fusione a Induzione Sotto Vuoto (VIM), ad esempio, utilizza l'induzione elettromagnetica per fondere il materiale in un crogiolo. Il VIM è eccellente per creare una fusione primaria da materie prime, e spesso, un lingotto VIM diventa l'elettrodo di consumo per un ciclo VAR successivo per ottenere una purezza ancora maggiore.

Costi e complessità

Il processo VAR è lento, ad alta intensità energetica e richiede investimenti di capitale significativi e competenza operativa. Il suo utilizzo è giustificato solo quando i requisiti prestazionali del materiale sono così estremi che nessun altro processo può soddisfare lo standard.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto processo metallurgico sotto vuoto dipende interamente dai requisiti di utilizzo finale per purezza e integrità strutturale.

- Se la tua attenzione principale è la purezza finale e l'integrità strutturale per leghe reattive o ad alte prestazioni: Il processo di Rifusione ad Arco Sotto Vuoto (VAR) è la scelta definitiva per questa fase di raffinazione secondaria.

- Se la tua attenzione principale è creare una fusione primaria di alta qualità da materie prime o materiali di scarto: Un forno a Fusione a Induzione Sotto Vuoto (VIM) è la tecnologia più appropriata per la fusione iniziale.

- Se la tua attenzione principale è semplicemente il trattamento termico, la brasatura o la sinterizzazione senza fusione: Un forno sotto vuoto standard senza un meccanismo di fusione specializzato è lo strumento corretto e più economico.

Comprendere il ruolo unico dell'arco elettrico nel processo di rifusione è la chiave per sfruttare questa tecnologia al fine di ottenere una qualità dei materiali senza precedenti.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Scopo principale | Rifondere e purificare i metalli per ottenere elevata purezza e proprietà meccaniche superiori |

| Processo chiave | Rifusione ad Arco Sotto Vuoto (VAR) tramite arco elettrico in un vuoto |

| Vantaggi principali | Rimuove i gas disciolti, affina la struttura cristallina, riduce le impurità |

| Applicazioni ideali | Leghe aerospaziali, impianti medici, acciai speciali, superleghe |

| Componenti chiave | Elettrodo di consumo, crogiolo di rame raffreddato ad acqua, camera a vuoto |

Pronto a elevare la qualità dei tuoi materiali con soluzioni di alta temperatura di precisione? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni avanzati, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche per metalli ultra-puri in applicazioni critiche. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare i risultati della vostra ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori