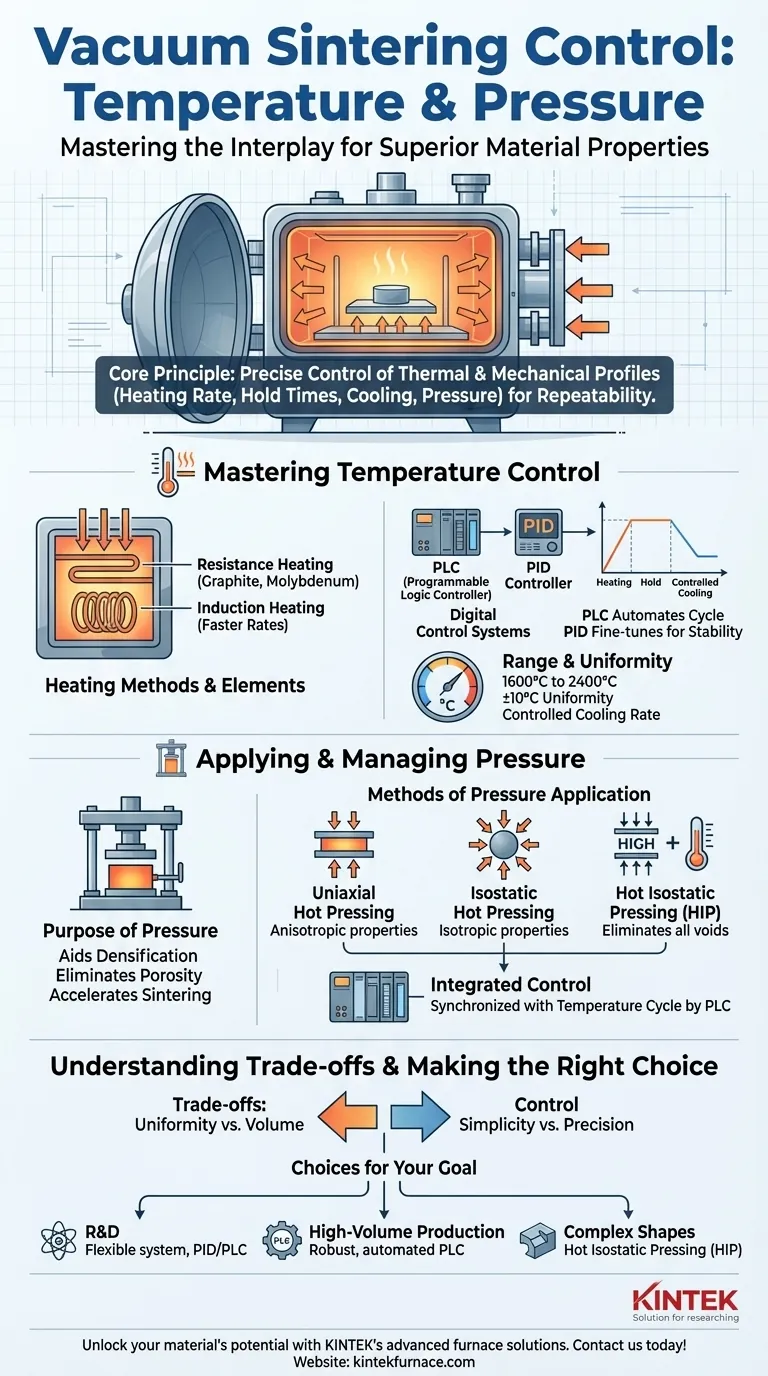

Nella sinterizzazione sotto vuoto, la temperatura e la pressione sono gestite attraverso una complessa interazione di meccanismi di riscaldamento fisici, metodi di applicazione della pressione e sistemi di controllo digitale integrati. Questi sistemi consentono un controllo preciso e programmabile dell'intero ciclo di processo, con il riscaldamento ottenuto tramite elementi resistivi o a induzione e la pressione applicata uniaxialmente o isostaticamente, il tutto governato da controllori automatici PLC e PID.

Il principio fondamentale non è semplicemente raggiungere una temperatura e una pressione target, ma controllare con precisione l'intero profilo termico e meccanico — velocità di riscaldamento, tempi di mantenimento, velocità di raffreddamento e applicazione della pressione — per ottenere le proprietà finali del materiale desiderate con elevata ripetibilità.

Padroneggiare il Controllo della Temperatura

Il raggiungimento di specifiche densità e microstrutture del materiale inizia con un controllo preciso dell'ambiente termico. I forni moderni offrono un alto grado di controllo sull'intero ciclo di riscaldamento e raffreddamento.

Metodi ed Elementi di Riscaldamento

Il metodo di generazione del calore è fondamentale. Il riscaldamento a resistenza, che utilizza materiali come grafite o molibdeno, è comune. Il riscaldamento a induzione offre velocità di riscaldamento più rapide per materiali conduttivi specifici, mentre esistono altri metodi come il riscaldamento a microonde per applicazioni specializzate.

Questa flessibilità consente di adattare il forno alle specifiche proprietà termiche e ai requisiti di processo del materiale in fase di sinterizzazione.

Sistemi di Controllo Digitale

Il "cervello" del forno è il suo sistema di controllo. I controllori PID (Proporzionale-Integrale-Derivativo) sono fondamentali per la messa a punto della temperatura, regolando attivamente la potenza per evitare il superamento del valore target e mantenere un mantenimento stabile.

Questo è spesso gestito da un PLC (Controllore Logico Programmabile), che automatizza l'intero ciclo pre-programmato, incluse velocità di riscaldamento, tempi di mantenimento e raffreddamento. Ciò garantisce coerenza e ripetibilità del processo da un lotto all'altro.

Intervallo di Temperatura e Uniformità

I forni per sinterizzazione sotto vuoto sono progettati per applicazioni ad alte prestazioni, con capacità che spesso raggiungono temperature ultra-elevate da 1600°C a 2400°C.

Altrettanto importante è l'uniformità della temperatura, tipicamente mantenuta entro ±10°C nella zona ad alta temperatura. Ciò assicura che tutte le parti di un componente, o tutti i componenti di un lotto, siano lavorati nelle stesse condizioni, prevenendo variazioni di densità o prestazioni.

Raffreddamento Controllato

Il processo non termina al raggiungimento della temperatura di picco. Anche la velocità di raffreddamento è una variabile critica e controllata. Vengono utilizzati metodi come il raffreddamento a gas controllato per gestire la velocità di raffreddamento, che può influenzare significativamente la microstruttura finale e le proprietà meccaniche del materiale.

Applicazione e Gestione della Pressione

Nella sinterizzazione a pressione sotto vuoto, viene applicata una pressione esterna controllata per favorire la densificazione, eliminare la porosità residua e accelerare il processo di sinterizzazione a temperature più basse.

Scopo della Pressione

Mentre il vuoto rimuove i contaminanti atmosferici e i gas intrappolati, la pressione applicata forza attivamente le particelle del materiale ad unirsi. Questa assistenza meccanica è fondamentale per raggiungere la densità teorica quasi completa, cosa spesso impossibile con il solo vuoto.

Metodi di Applicazione della Pressione

Esistono tre metodi principali per applicare la pressione durante la sinterizzazione:

- Pressatura a Caldo Uniaxiale: La pressione viene applicata lungo un singolo asse. Questo è un metodo diretto e relativamente semplice, ma può comportare proprietà anisotrope (diverse proprietà in direzioni diverse).

- Pressatura a Caldo Isostatica: La pressione viene applicata uniformemente da tutte le direzioni, tipicamente utilizzando un mezzo gassoso. Ciò si traduce in una densificazione più uniforme e proprietà isotrope.

- Pressatura Isostatica a Caldo (HIP): Questo processo combina una pressione isostatica molto elevata con alta temperatura, rappresentando il gold standard per eliminare tutta la porosità residua nei componenti critici.

Controllo Integrato

L'applicazione della pressione non è un passaggio indipendente. È programmata con precisione e sincronizzata con il ciclo di temperatura dal sistema PLC centrale. Ciò assicura che la pressione venga applicata e rilasciata nei momenti ottimali del processo per ottenere il risultato desiderato.

Comprendere i Compromessi del Processo

Sebbene potenti, questi sistemi di controllo presentano complessità e compromessi intrinseci che devono essere gestiti.

Uniformità rispetto al Volume

Ottenere una rigorosa uniformità della temperatura diventa esponenzialmente più difficile man mano che il volume del forno aumenta. La produzione su larga scala richiede un'ingegneria del forno sofisticata per garantire che ogni componente sperimenti lo stesso profilo termico.

Semplicità del Controllo rispetto alla Precisione

I controlli manuali o i semplici programmatori possono essere sufficienti per compiti di base, ma mancano della ripetibilità e della precisione di un sistema PLC completamente automatizzato. Tuttavia, i sistemi PLC richiedono un investimento iniziale significativo in programmazione, configurazione e formazione dell'operatore.

Metodo di Pressione e Geometria del Componente

La pressatura uniaxiale è più adatta a forme semplici come dischi o blocchi. Le forme tridimensionali complesse beneficiano enormemente della pressatura isostatica, che assicura che la pressione venga applicata uniformemente a tutte le superfici, ma l'attrezzatura è più complessa e costosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di controllo ottimale dipende interamente dal materiale specifico e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Hai bisogno di un sistema flessibile con controllo PID/PLC completamente programmabile per testare e convalidare facilmente nuovi cicli di processo.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità a un sistema PLC robusto e completamente automatizzato per garantire la massima ripetibilità, sicurezza del processo ed efficienza operativa.

- Se il tuo obiettivo principale è ottenere la massima densità in forme complesse: La pressatura isostatica a caldo (HIP) è la scelta definitiva per la sua capacità di applicare pressione uniforme ed eliminare i vuoti interni.

Padroneggiare il controllo preciso e sincronizzato della temperatura e della pressione è la chiave per sbloccare il pieno potenziale prestazionale dei materiali sinterizzati avanzati.

Tabella Riassuntiva:

| Aspetto del Controllo | Metodi Chiave | Intervallo/Uniformità Tipica | Scopo |

|---|---|---|---|

| Temperatura | Riscaldamento a Resistenza/Induzione, Controllo PID/PLC | Da 1600°C a 2400°C, uniformità ±10°C | Ottenere densità e microstruttura desiderate |

| Pressione | Pressatura Uniaxiale, Isostatica, a Caldo Isostatica (HIP) | Applicata uniformemente o uniaxialmente | Eliminare la porosità, accelerare la sinterizzazione |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di controllo precisi per la sinterizzazione sotto vuoto. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che si tratti di R&S, produzione ad alto volume o forme complesse, KINTEK garantisce processi ripetibili ed efficienti. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di sinterizzazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?