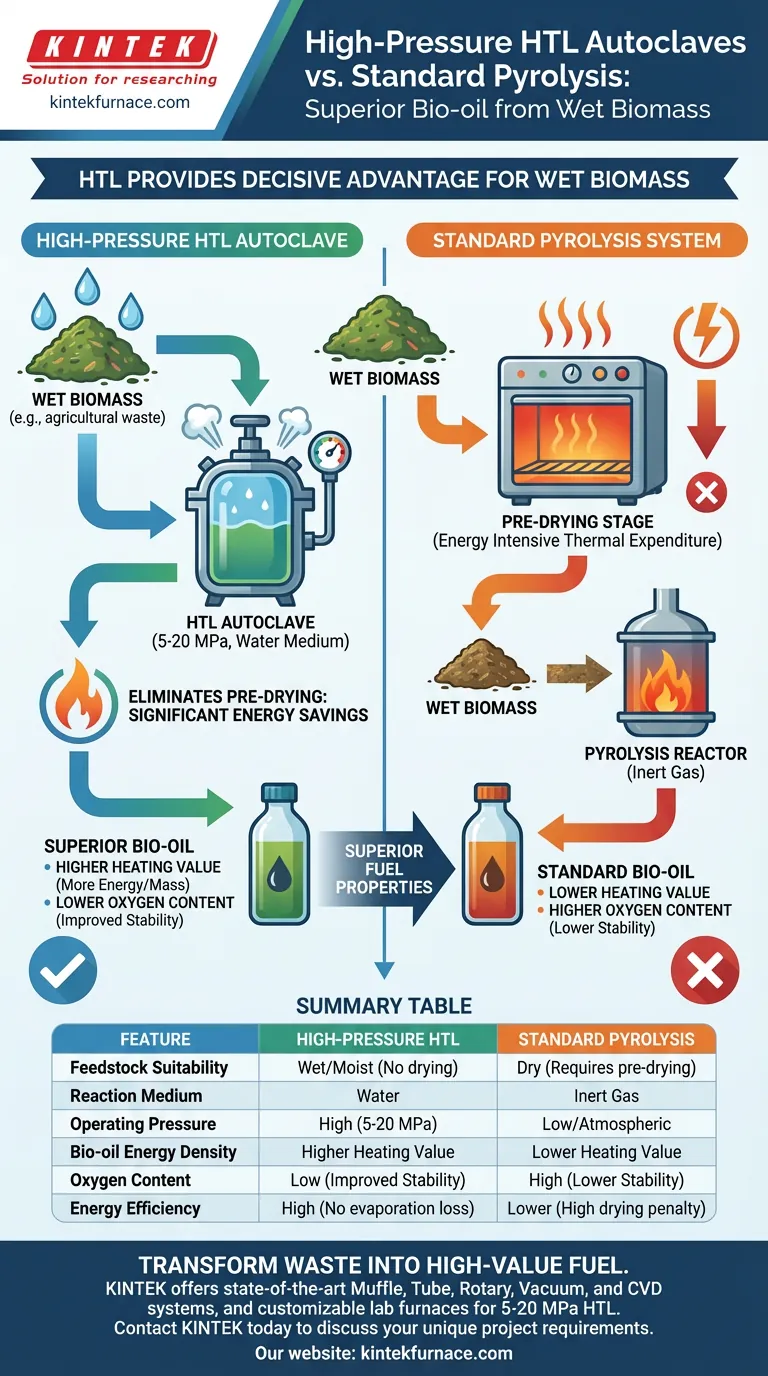

Le autoclavi ad alta pressione offrono un vantaggio decisivo nella lavorazione della biomassa umida eliminando la fase di pre-essiccazione richiesta dalla pirolisi standard. Operando a pressioni comprese tra 5 e 20 MPa con acqua come mezzo di reazione, questi sistemi riducono significativamente il consumo energetico e producono un bio-olio con proprietà di combustibile superiori.

Il valore strategico della liquefazione idrotermale (HTL) risiede nella sua capacità di trasformare i rifiuti agricoli umidi in combustibili di alta qualità senza il costo energetico dell'essiccazione, ottenendo un bio-olio con valori calorifici superiori e un minor contenuto di ossigeno.

Efficienza Energetica e Flessibilità del Materiale

Eliminazione della Fase di Pre-essiccazione

I sistemi di pirolisi standard richiedono generalmente biomassa secca per funzionare efficacemente. Al contrario, le autoclavi HTL utilizzano l'acqua come mezzo di reazione primario. Ciò consente di lavorare direttamente materiali umidi, come i rifiuti agricoli umidi, senza ridurre rigorosamente il contenuto di umidità in anticipo.

Riduzione del Consumo Energetico

Poiché la fase di pre-essiccazione è eliminata, l'impronta energetica complessiva del processo di conversione si riduce in modo significativo. Si evita la notevole spesa di energia termica solitamente necessaria per far evaporare l'acqua dalla biomassa prima dell'inizio della lavorazione.

Il Ruolo dell'Alta Pressione

Per mantenere l'acqua allo stato liquido a temperature elevate, queste autoclavi operano a pressioni considerevoli, specificamente tra 5 e 20 MPa. Questo ambiente ad alta pressione facilita la scomposizione chimica della biomassa nel mezzo acquoso.

Miglioramenti della Qualità del Prodotto

Maggiore Potere Calorifico

L'output delle autoclavi HTL è chimicamente distinto dall'olio di pirolisi standard. Il bio-olio prodotto in questi sistemi ad alta pressione presenta tipicamente un maggiore potere calorifico. Ciò significa che il combustibile prodotto contiene più energia per unità di massa, rendendolo una fonte di energia più potente.

Minore Contenuto di Ossigeno

La stabilità e la qualità del bio-olio sono spesso inversamente correlate ai livelli di ossigeno. L'HTL produce bio-olio con un minore contenuto di ossigeno rispetto all'olio di pirolisi. Questa riduzione dell'ossigeno è generalmente correlata a una migliore stabilità e compatibilità per le applicazioni come combustibile.

Comprensione dei Requisiti Operativi

Gestione di Ambienti ad Alta Pressione

Sebbene l'HTL offra vantaggi in termini di prodotto ed efficienza, richiede una robusta gestione delle attrezzature. Il sistema deve sostenere in modo affidabile pressioni di 5-20 MPa per funzionare. Questo requisito operativo impone la necessità di un design specializzato del reattore in grado di gestire in sicurezza condizioni di elevato stress.

Fare la Scelta Giusta per il Tuo Progetto

La scelta tra HTL e pirolisi standard dipende in gran parte dal materiale di input e dagli obiettivi di qualità.

- Se il tuo obiettivo principale è la lavorazione di biomassa umida: Scegli HTL per evitare il processo di essiccazione ad alto consumo energetico e ridurre i costi operativi.

- Se il tuo obiettivo principale è la qualità finale del combustibile: Scegli HTL per ottenere un bio-olio con maggiore densità energetica (potere calorifico) e minore contenuto di ossigeno.

Allineando la scelta del reattore con il contenuto di umidità del tuo materiale, massimizzi sia l'efficienza energetica che il valore del prodotto.

Tabella Riassuntiva:

| Caratteristica | Autoclave HTL ad Alta Pressione | Sistema di Pirolisi Standard |

|---|---|---|

| Idoneità del Materiale | Biomassa Umida/Morbida (Senza essiccazione) | Biomassa Secca (Richiede pre-essiccazione) |

| Mezzo di Reazione | Acqua (Subcritica/Supercritica) | Gas Inerte |

| Pressione Operativa | Alta (5 - 20 MPa) | Bassa/Atmosferica |

| Densità Energetica del Bio-olio | Maggiore Potere Calorifico (HHV) | Minore Potere Calorifico |

| Contenuto di Ossigeno | Basso (Migliore Stabilità) | Alto (Minore Stabilità) |

| Efficienza Energetica | Alta (Nessuna perdita per evaporazione) | Inferiore (Elevato costo di essiccazione) |

Trasforma i Tuoi Rifiuti in Combustibili di Alto Valore

Massimizza la tua efficienza energetica e la qualità del combustibile con le soluzioni avanzate ad alta pressione di KINTEK. Supportata da R&S e produzione esperta, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD all'avanguardia, oltre a forni da laboratorio ad alta temperatura personalizzabili, progettati per gestire le rigorose esigenze di 5-20 MPa della liquefazione idrotermale.

Sia che tu stia lavorando rifiuti agricoli umidi o sviluppando biocarburanti di nuova generazione, il nostro team di ingegneri fornisce i design specializzati di reattori di cui hai bisogno per sicurezza e prestazioni. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di progetto unici!

Guida Visiva

Riferimenti

- Jean de Dieu Marcel Ufitikirezi, Luboš Smutný. Agricultural Waste Valorization: Exploring Environmentally Friendly Approaches to Bioenergy Conversion. DOI: 10.3390/su16093617

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché è richiesto un livello di vuoto da 5 a 10 Pa per rimuovere silicio e zinco dal cloruro di rubidio? Approfondimenti degli esperti

- Perché la brasatura sotto vuoto è considerata economicamente vantaggiosa? Riduci i costi con giunzioni di alta qualità

- Che tipo di ambiente crea un forno ad alto vuoto? Ultra-pulito, inerte e controllato per la lavorazione dei materiali

- In che modo le alte velocità di riscaldamento nei forni a vuoto in miniatura avvantaggiano lo studio delle trasformazioni di fase rapide? Sblocca la cinetica

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione sotto vuoto? Ottieni purezza e precisione nella lavorazione dei materiali

- Quale funzione critica svolge il gas argon nella sinterizzazione delle ceramiche Ti2AlN? Garantire la purezza di fase e prevenire l'ossidazione

- Quali sono i vantaggi dei forni a vuoto? Ottenere una lavorazione e un controllo dei materiali perfetti

- Perché la tempra sottovuoto è considerata più rapida di altri metodi? Scopri i principali vantaggi in termini di velocità ed efficienza