Il trattamento termico a diffusione lungo i bordi dei grani (GBD) altera fondamentalmente la microstruttura dei magneti di alta qualità infiltrando elementi di terre rare pesanti dalla superficie all'interno del materiale. Operando a temperature comprese tra 800°C e 900°C, questi forni facilitano la creazione di un guscio specializzato attorno ai grani principali del magnete, migliorando significativamente le proprietà magnetiche senza alterare la composizione del nucleo.

Mirando alla distribuzione del disprosio specificamente ai bordi dei grani piuttosto che all'intero volume, i forni GBD aumentano la coercitività riducendo il consumo di terre rare pesanti del 50-60%. Questo processo disaccoppia i guadagni di prestazione dai costi dei materiali, consentendo la produzione scalabile di magneti ad alte prestazioni.

Il Vantaggio Microstrutturale

Diffusione Termica Precisa

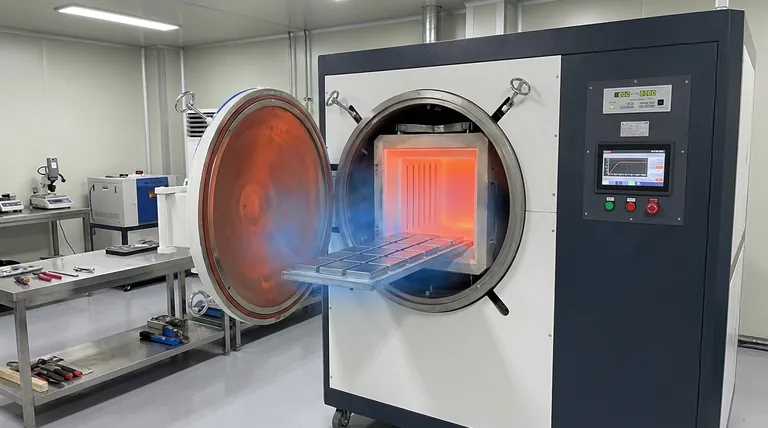

La funzione principale del forno GBD è quella di gestire un ambiente ad alta temperatura, specificamente tra 800°C e 900°C.

A questo intervallo di temperatura, gli elementi di terre rare pesanti, principalmente il disprosio, diventano mobili. Si diffondono dalla superficie del magnete in profondità nella sua struttura interna.

Formazione del Guscio Indurente

Il processo di diffusione non si limita a mescolare gli elementi; crea una caratteristica microstrutturale specifica.

Il disprosio reagisce per formare un guscio (Nd,Dy)₂Fe₁₄B che avvolge i grani principali del magnete.

Questo guscio agisce come uno strato indurente magnetico, migliorando drasticamente la coercitività del magnete (la sua resistenza alla smagnetizzazione).

Implicazioni Economiche ed Efficienza

Risolvere il Problema della Legatura di Massa

I metodi tradizionali, noti come legatura di massa, richiedono la miscelazione del disprosio nell'intero volume del magnete per ottenere alte prestazioni.

Questo è inefficiente perché gli elementi di terre rare pesanti sono strettamente necessari solo ai bordi dei grani per arrestare l'inversione magnetica.

Drastica Riduzione dei Costi dei Materiali

I forni GBD eliminano questo spreco posizionando il disprosio esattamente dove è necessario.

I dati di riferimento indicano che questo approccio mirato riduce il consumo di disprosio del 50% al 60% rispetto ai metodi tradizionali.

Ciò rende il forno GBD essenziale per la produzione economicamente vantaggiosa di magneti di alta qualità, poiché minimizza l'uso di materie prime costose.

Comprendere i Compromessi

Sensibilità del Processo

Sebbene il GBD offra risparmi sui materiali, introduce una complessa fase di lavorazione termica che richiede un controllo rigoroso.

La finestra di temperatura (800°C–900°C) deve essere mantenuta con precisione per garantire una diffusione uniforme senza degradare le proprietà esistenti del magnete.

Dipendenza dall'Area Superficiale

Poiché il processo si basa sulla diffusione dall'esterno, la geometria del magnete è importante.

L'efficienza della formazione del guscio (Nd,Dy)₂Fe₁₄B dipende dalla capacità del forno di garantire che il disprosio penetri efficacemente dalla superficie alla profondità richiesta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore di un forno a diffusione lungo i bordi dei grani, allinea le sue capacità con i tuoi obiettivi di produzione:

- Se il tuo obiettivo principale è la Riduzione dei Costi: Sfrutta il GBD per sostituire la legatura di massa, riducendo il consumo di terre rare pesanti fino al 60% pur mantenendo le specifiche target.

- Se il tuo obiettivo principale sono le Alte Prestazioni: Utilizza il forno per massimizzare la coercitività garantendo la formazione costante del guscio (Nd,Dy)₂Fe₁₄B attorno a ogni grano.

L'implementazione della tecnologia GBD è il passo decisivo per passare dalla produzione standard alla produzione ad alta efficienza di componenti magnetici superiori.

Tabella Riassuntiva:

| Caratteristica | Legatura di Massa Tradizionale | Diffusione lungo i Bordi dei Grani (GBD) |

|---|---|---|

| Consumo HREE | Alto (distribuito ovunque) | Basso (riduzione del 50-60%) |

| Microstruttura | Lega omogenea | Guscio (Nd,Dy)₂Fe₁₄B specializzato |

| Temp. Operativa | Varie | Precisa 800°C - 900°C |

| Beneficio Chiave | Processo semplice | Alta coercitività a costo inferiore |

| Efficienza | Intensivo in termini di materiali | Distribuzione mirata degli elementi |

Massimizza le Prestazioni dei Magneti con KINTEK Precision

Pronto a rivoluzionare l'efficienza della tua produzione? Le soluzioni avanzate di trattamento termico di KINTEK sono progettate per aiutarti a ottenere una coercitività magnetica superiore riducendo drasticamente i costi dei materiali.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi di forni sottovuoto, CVD e specializzati ad alta temperatura ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di elaborazione GBD. Sia che tu miri alle massime prestazioni o all'ottimizzazione dei costi, i nostri sistemi garantiscono il controllo termico preciso necessario per la formazione del guscio (Nd,Dy)₂Fe₁₄B.

Fai il passo successivo nella produzione di magneti di alta qualità. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Riferimenti

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come funziona un forno di sinterizzazione sotto vuoto in termini di riscaldamento? Sinterizzazione di precisione avanzata per materiali superiori

- Quali sono i principali vantaggi della tempra sottovuoto? Ottenere una qualità superficiale superiore e proprietà dei materiali migliorate

- Come viene utilizzato un forno ad altissima temperatura che raggiunge i 1.673 K nella declorurazione del PVC? Collegare i rifiuti alla produzione di ferro

- Quali sono i vantaggi di processo nell'utilizzare un forno sottovuoto anziché un forno convenzionale per l'essiccazione delle fibre di carbonio recuperate?

- Qual è la funzione critica del coperchio e del corpo raffreddati ad acqua in un forno a vuoto durante il processo di distillazione del magnesio?

- Come migliora un forno sottovuoto il processo di essiccazione dei catalizzatori? Massimizzare l'ECSA e prevenire il degrado termico

- Quali sono i requisiti per il guscio sigillato del forno in un forno a vuoto? Garantire una tenuta perfetta e durata

- Quali sono le caratteristiche chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione ad alta temperatura pura e controllata