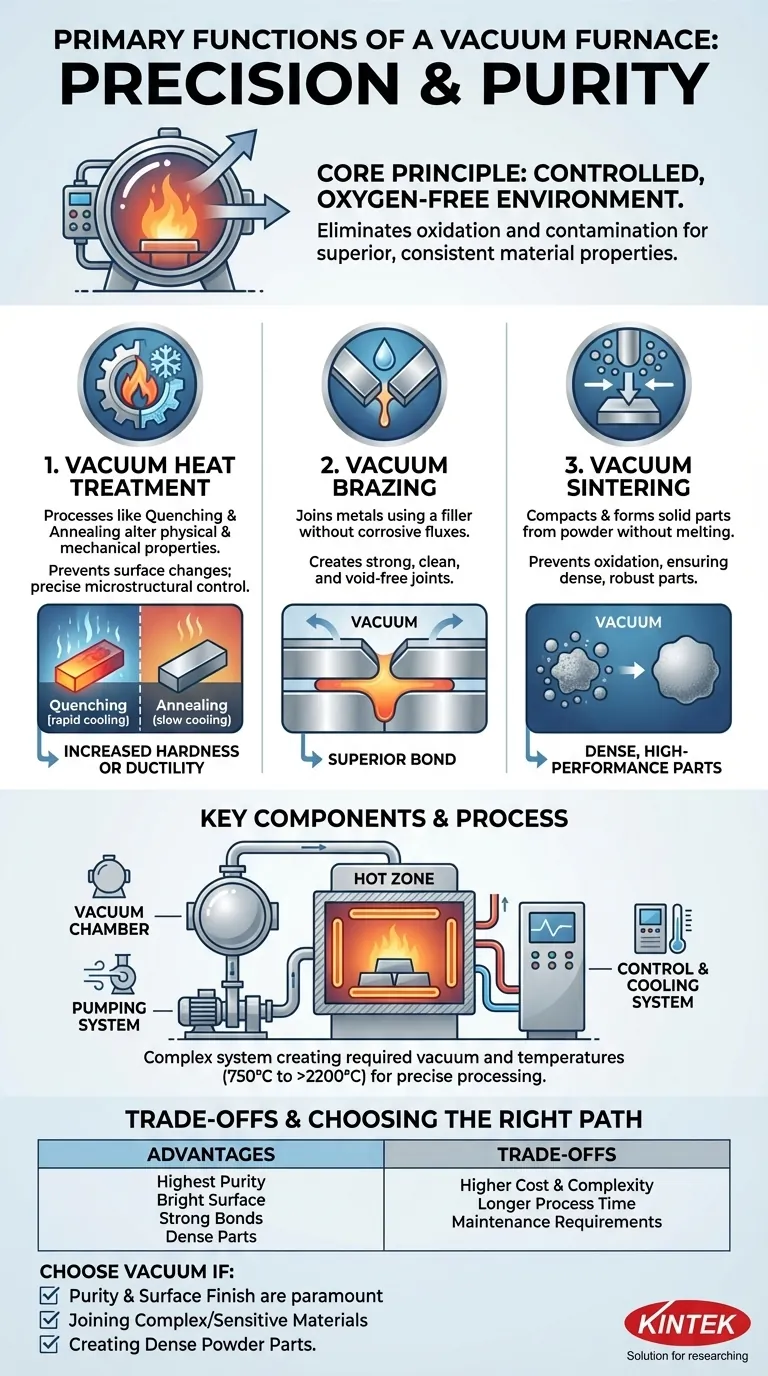

Fondamentalmente, un forno a vuoto è un sistema specializzato progettato per riscaldare i materiali in un ambiente controllato e privo di ossigeno. Le sue funzioni principali sono eseguire trattamenti termici come la tempra e la ricottura, unire i materiali tramite brasatura e consolidare le polveri metalliche tramite sinterizzazione. Rimuovendo i gas atmosferici, questi processi raggiungono un livello di purezza, resistenza e qualità superficiale irraggiungibile in un forno convenzionale.

Un forno a vuoto non è solo uno strumento per riscaldare; è uno strumento di precisione per la trasformazione dei materiali. Il suo scopo fondamentale è eliminare le reazioni chimiche indesiderate, principalmente l'ossidazione, creando un vuoto quasi perfetto, consentendo processi che si traducono in proprietà dei materiali superiori e altamente coerenti.

Il Principio Fondamentale: Perché è Necessario il Vuoto

La caratteristica distintiva di un forno a vuoto è la sua capacità di creare un'atmosfera controllata. Questa singola capacità lo distingue da tutti gli altri tipi di apparecchiature per la lavorazione termica.

Eliminazione dell'Ossidazione e della Contaminazione

Quando i metalli vengono riscaldati in presenza di aria, l'ossigeno reagisce con la loro superficie, creando uno strato di ossido, o calamina. Questa contaminazione può compromettere l'integrità strutturale, la finitura superficiale e le prestazioni del materiale.

Un forno a vuoto risolve questo problema utilizzando un sistema di pompaggio per rimuovere quasi tutta l'aria e gli altri gas da una camera sigillata prima che inizi il riscaldamento. Questo ambiente protettivo assicura che il materiale rimanga brillante, pulito e privo di reazioni superficiali indesiderate.

Ottenere Purezza e Coerenza Senza Paragoni

Prevenendo la contaminazione, la lavorazione sotto vuoto porta a parti finite con eccezionale coerenza e purezza. Ciò è fondamentale per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medico e l'elettronica, dove anche le imperfezioni microscopiche possono portare a guasti.

Analisi delle Funzioni Chiave

L'ambiente controllato di un forno a vuoto consente diverse lavorazioni termiche specializzate che sono difficili o impossibili da eseguire in altro modo.

Trattamento Termico Sotto Vuoto (Tempra e Ricottura)

Il trattamento termico modifica le proprietà fisiche e meccaniche di un materiale. Processi come la tempra (raffreddamento rapido) aumentano la durezza, mentre la ricottura (raffreddamento lento) aumenta la duttilità e riduce le tensioni interne.

Eseguire questi trattamenti sottovuoto assicura che la superficie del pezzo rimanga chimicamente inalterata. I controlli precisi di temperatura e raffreddamento consentono agli ingegneri di mirare a microstrutture e caratteristiche prestazionali molto specifiche.

Brasatura Sottovuoto

La brasatura è un processo che unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nella giunzione. Il metallo d'apporto ha un punto di fusione inferiore rispetto al metallo adiacente.

Sottovuoto, la brasatura crea giunti eccezionalmente forti, puliti e privi di vuoti senza la necessità di flussi chimici corrosivi. Il vuoto attira il metallo d'apporto fuso nelle fessure più strette, ottenendo un legame superiore.

Sinterizzazione Sottovuoto

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere riscaldandola senza fonderla fino al punto di liquefazione.

Questo è essenziale per creare parti in metalli e ceramiche ad alte prestazioni. Il vuoto impedisce alle particelle fini di polvere di ossidarsi, il che inibirebbe la loro efficace unione, garantendo una parte finale densa e robusta.

Comprensione dei Componenti Chiave

Un forno a vuoto è un sistema complesso in cui diversi componenti lavorano in concerto per ottenere il risultato desiderato.

La Camera a Vuoto e il Sistema di Pompaggio

La camera a vuoto è il recipiente a doppia parete e sigillato che contiene il materiale. Il sistema di pompaggio, composto da varie pompe, valvole e manometri, è responsabile della rimozione dell'aria per creare e mantenere il livello di vuoto richiesto.

La Zona Calda e gli Elementi Riscaldanti

La zona calda è l'interno isolato del forno in cui avviene il riscaldamento. È costruita con materiali come grafite o metalli ad alta temperatura.

Gli elementi riscaldanti, realizzati con materiali come grafite o molibdeno, generano le temperature estreme richieste per la lavorazione, che possono variare da 750 °C a oltre 2200 °C.

I Sistemi di Controllo e Raffreddamento

Il sistema di controllo della temperatura gestisce con precisione i tassi di riscaldamento e i tempi di mantenimento. Il sistema di raffreddamento, che può utilizzare gas inerte o camicie raffreddate ad acqua, è altrettanto critico per controllare la velocità di raffreddamento al fine di ottenere le proprietà finali del materiale.

Comprensione dei Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione di riscaldamento. È importante comprenderne i limiti.

Costo e Complessità

I forni a vuoto sono significativamente più complessi e costosi da acquistare e utilizzare rispetto ai forni atmosferici standard. Le pompe per vuoto, le guarnizioni e i sistemi di controllo avanzati aggiungono costi sostanziali.

Tempo di Lavorazione

Raggiungere un vuoto spinto richiede tempo. Il ciclo di pompaggio può aggiungere tempo significativo al processo complessivo, rendendo i forni a vuoto più adatti alla lavorazione a lotti piuttosto che alle linee di produzione continue ad alto volume.

Requisiti di Manutenzione

I componenti ad alte prestazioni, in particolare le pompe per vuoto e le guarnizioni della camera, richiedono una manutenzione regolare e specializzata per garantire l'integrità del vuoto e l'affidabilità del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di lavorazione termica corretto dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale e una finitura superficiale brillante e priva di ossido: Un forno a vuoto è l'unica scelta per le tue esigenze di trattamento termico.

- Se il tuo obiettivo principale è unire materiali complessi o sensibili con un legame forte e pulito: La brasatura sottovuoto fornisce risultati superiori senza il rischio di residui di flusso corrosivi.

- Se il tuo obiettivo principale è creare parti dense e ad alte prestazioni da polveri metalliche: La sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione delle particelle e garantire un pezzo finale denso e robusto.

- Se il tuo obiettivo principale è il semplice riscaldamento di massa in cui il costo è il motore principale e l'ossidazione superficiale è accettabile: Un forno atmosferico convenzionale è probabilmente la soluzione più economica ed efficiente.

In definitiva, un forno a vuoto è un investimento nel controllo, che ti conferisce il potere di trasformare i materiali con una precisione senza pari.

Tabella Riassuntiva:

| Funzione | Descrizione | Vantaggi Chiave |

|---|---|---|

| Trattamento Termico Sottovuoto | Processi come tempra e ricottura sottovuoto per alterare le proprietà del materiale. | Previene l'ossidazione, garantisce un controllo preciso della temperatura e migliora la resistenza e la duttilità del materiale. |

| Brasatura Sottovuoto | Unisce metalli utilizzando un metallo d'apporto sottovuoto senza flussi. | Crea giunti forti e puliti, privi di contaminazione, ideali per materiali complessi o sensibili. |

| Sinterizzazione Sottovuoto | Compatta e forma parti solide da polveri metalliche riscaldandole sottovuoto. | Previene l'ossidazione, garantisce parti dense e robuste e mantiene elevata purezza per applicazioni prestazionali. |

Pronto ad elevare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o elettronico, i nostri forni a vuoto offrono controllo e coerenza senza pari. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Che tipo di tempra può essere eseguita in un forno a vuoto? Esplora la tempra ad alta pressione di gas e a olio

- Qual è la funzione principale di un forno a distillazione sotto vuoto nel riciclo dei rifiuti di magnesio pericolosi? Recupero di metallo ad alta purezza

- Come previene la contaminazione un forno a vuoto per il trattamento termico? Garantire la purezza nei processi ad alta temperatura

- Qual è il processo di funzionamento di un forno di ricottura sottovuoto? Ottieni una qualità del materiale superiore con un controllo di precisione

- A cosa servono i forni a tempra a fondo mobile (drop-bottom)? Ottenere una tempra rapida per leghe ad alte prestazioni

- Come funziona il riscaldamento a resistenza negli elementi dei forni sottovuoto? Padroneggia il controllo preciso del calore per il tuo laboratorio

- A cosa servono i forni sottovuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Perché è necessario un forno di essiccazione sotto vuoto per nanofibre di Pt-perovskite? Ottimizzare la dispersione e le prestazioni del catalizzatore