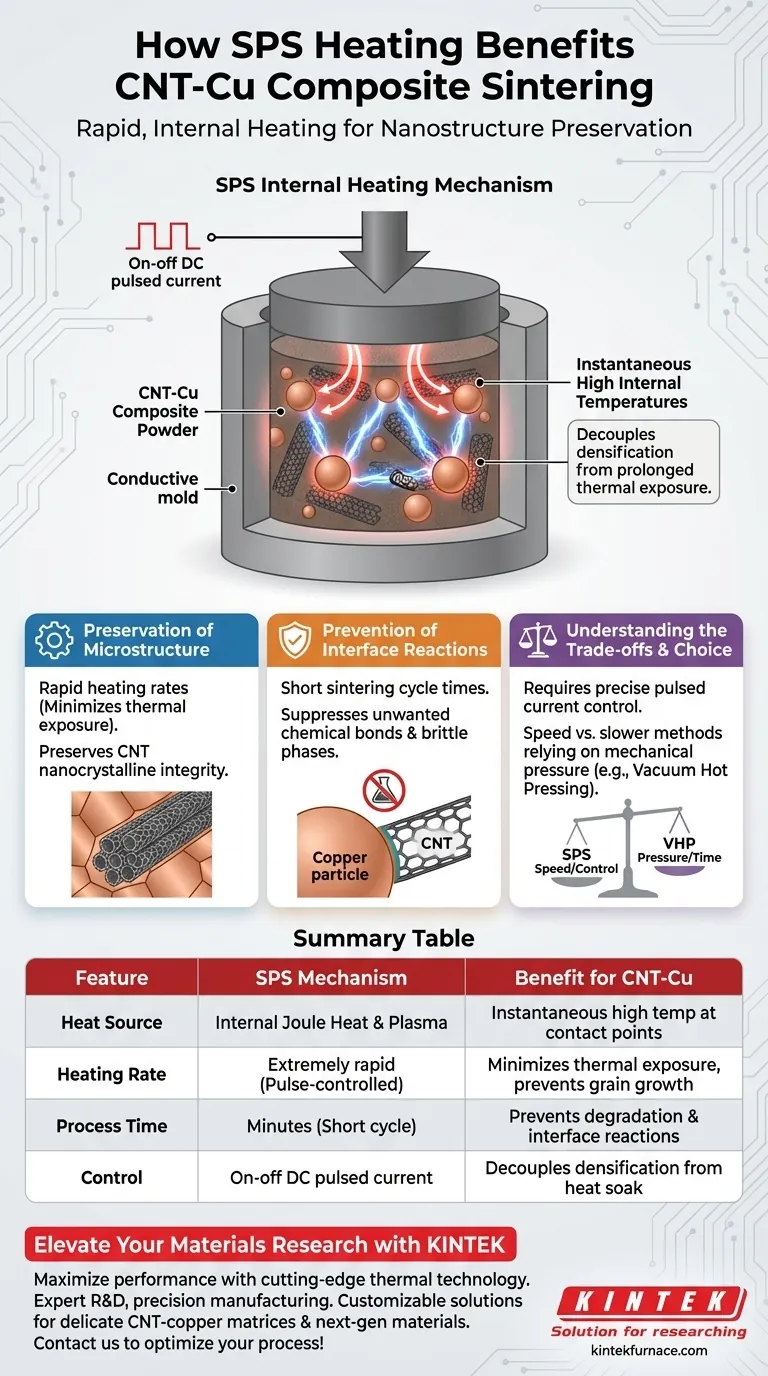

Il forno di sinterizzazione a plasma (SPS) utilizza una corrente pulsata CC on-off per generare calore direttamente all'interno del materiale composito. Facendo passare questa corrente attraverso le particelle di polvere e gli stampi, il sistema crea plasma di scarica e calore Joule interno. Questo meccanismo raggiunge temperature elevate istantanee e velocità di riscaldamento estremamente rapide, consentendo alla densificazione di avvenire in una frazione del tempo richiesto dai metodi tradizionali.

Concetto chiave Il meccanismo di riscaldamento interno unico dell'SPS è fondamentale per i nanocompositi perché disaccoppia la densificazione dall'esposizione termica prolungata. Sinterizzando rapidamente, preserva la delicata struttura dei nanotubi di carbonio e previene reazioni interfaciali degradanti, garantendo che la matrice di rame finale mantenga le sue proprietà meccaniche migliorate.

La meccanica del riscaldamento interno

Passaggio di corrente continua

A differenza dei forni convenzionali che riscaldano il materiale dall'esterno verso l'interno, l'SPS guida corrente continua pulsata on-off direttamente attraverso le particelle di polvere e lo stampo conduttivo.

Questa generazione interna di energia assicura che il calore sia localizzato esattamente dove è necessario: nei punti di contatto delle particelle.

Generazione di calore Joule e plasma

La corrente che passa attraverso i punti di contatto genera un significativo calore Joule a causa della resistenza elettrica.

Contemporaneamente, le lacune tra le particelle facilitano la generazione di plasma di scarica. Questa combinazione si traduce in temperature interne istantanee elevate che innescano rapidi meccanismi di sinterizzazione.

Conservazione della microstruttura del materiale

Minimizzazione dell'esposizione termica

Il vantaggio più critico del meccanismo di riscaldamento SPS è la drastica riduzione del tempo di lavorazione.

Poiché le velocità di riscaldamento sono così rapide, il materiale raggiunge la sua temperatura di sinterizzazione e si densifica rapidamente. Ciò riduce al minimo il "tempo di ammollo" in cui il rame e i nanotubi di carbonio sono esposti a temperature di picco.

Protezione dell'integrità dei CNT

I nanotubi di carbonio (CNT) sono termicamente sensibili e possono degradarsi o reagire chimicamente se mantenuti ad alte temperature per troppo tempo.

Completando la densificazione in tempi molto brevi, l'SPS preserva la struttura nanocristallina della matrice e l'integrità del rinforzo CNT.

Prevenzione delle reazioni interfaciali

Tempi di sinterizzazione prolungati spesso portano a reazioni chimiche indesiderate all'interfaccia tra la matrice di rame e i nanotubi di carbonio.

La natura rapida del meccanismo di corrente pulsata SPS evita queste eccessive reazioni interfaciali, garantendo che il legame tra la matrice e il rinforzo rimanga forte senza formare fasi fragili o degradanti.

Comprensione dei compromessi

Controllo del processo vs. Velocità

Sebbene il rapido riscaldamento dell'SPS sia vantaggioso, richiede un controllo preciso dei parametri di corrente.

La stessa velocità che protegge i CNT lascia una finestra di errore più ristretta rispetto a metodi come la pressatura a caldo sotto vuoto, che si basa su un flusso plastico e un riarrangiamento più lenti e dipendenti dal tempo.

Affidamento sul riscaldamento rispetto alla pressione

L'SPS si basa fortemente sugli effetti elettrici (plasma/calore Joule) per guidare la sinterizzazione.

Al contrario, tecniche come la pressatura a caldo sotto vuoto si basano maggiormente su un'elevata pressione meccanica uniassiale (ad es. 30 MPa) per eliminare forzatamente i vuoti e promuovere il flusso plastico. Sebbene l'SPS raggiunga rapidamente la densità, comprendere l'interazione tra il riscaldamento *elettrico* e la pressione applicata è fondamentale per risultati coerenti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi compositi a matrice di rame rinforzati con nanotubi di carbonio, allinea i tuoi parametri di processo con le tue specifiche esigenze di materiale:

- Se il tuo obiettivo principale è preservare la nanostruttura: Dai priorità alle rapide velocità di riscaldamento dell'SPS per ridurre al minimo l'esposizione termica e mantenere l'integrità dei CNT.

- Se il tuo obiettivo principale è evitare il degrado chimico: Utilizza i brevi cicli di sinterizzazione dell'SPS per sopprimere le reazioni interfaciali tra rame e carbonio.

- Se il tuo obiettivo principale è la pura densificazione tramite deformazione: Riconosci che, sebbene l'SPS sia veloce, una pressione supplementare (simile alla pressatura a caldo sotto vuoto) aiuta a eliminare i vuoti in sistemi difficili da sinterizzare.

Sfruttando il riscaldamento interno a corrente pulsata dell'SPS, è possibile ottenere compositi ad alta densità senza sacrificare le proprietà uniche dei nanotubi di carbonio.

Tabella riassuntiva:

| Caratteristica | Meccanismo di riscaldamento SPS | Vantaggio per i compositi CNT-Cu |

|---|---|---|

| Fonte di calore | Calore Joule interno e plasma di scarica | Temperature elevate istantanee nei punti di contatto |

| Velocità di riscaldamento | Estremamente rapida controllata da impulsi | Minimizza l'esposizione termica e previene la crescita dei grani |

| Tempo di processo | Minuti (ciclo breve) | Previene il degrado e reazioni interfaciali indesiderate |

| Controllo | Corrente continua pulsata on-off | Disaccoppia la densificazione dal prolungato ammollo termico |

Eleva la tua ricerca sui materiali con KINTEK

Massimizza le prestazioni dei tuoi compositi avanzati sfruttando la tecnologia termica all'avanguardia di KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni da laboratorio specializzati ad alta temperatura su misura per le tue esigenze di ricerca uniche.

Sia che tu stia sinterizzando delicate matrici di rame-CNT o sviluppando materiali nanocristallini di prossima generazione, le nostre soluzioni personalizzabili garantiscono un controllo ottimale dei grani e l'integrità strutturale. Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi stesso per parlare con i nostri specialisti tecnici!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i componenti tipici di un sistema a vuoto utilizzato in un forno di distillazione ad alta temperatura? Garantire la precisione del processo

- Quali sono le funzioni primarie di un forno a vuoto di grado industriale? Ottimizzare le prestazioni del riciclaggio dei magneti

- In che modo il riscaldamento e il raffreddamento uniformi giovano ai materiali nei forni a vuoto? Prevenire lo stress e aumentare le prestazioni

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali

- Cos'è un design di forno a vuoto a parete calda? Scopri i suoi principali vantaggi e applicazioni

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro

- Qual è l'intervallo di pressione operativa del sistema di forni a vuoto? Ottimizza i tuoi processi termici con un controllo di precisione

- Quali processi possono eseguire i forni per la cementazione sottovuoto? Sblocca soluzioni di trattamento termico versatili