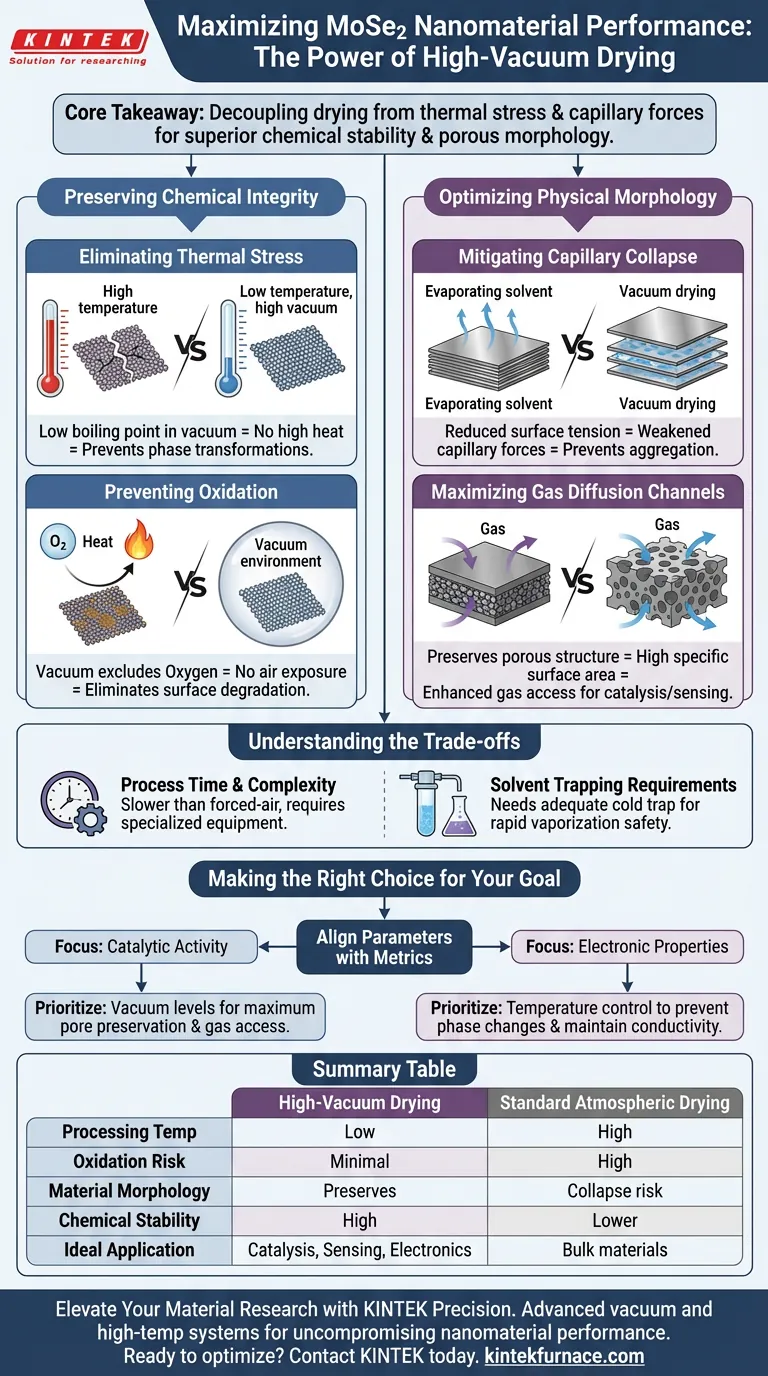

L'utilizzo di un forno di essiccazione ad alto vuoto è essenziale per preservare sia la stabilità chimica che l'architettura fisica dei nanomateriali MoSe2. Questo metodo consente la completa rimozione dei residui di solvente a temperature significativamente ridotte, prevenendo l'ossidazione e le trasformazioni di fase spesso causate dall'essiccazione convenzionale ad alta temperatura. Allo stesso tempo, protegge la morfologia sciolta e porosa del materiale dal collasso, garantendo prestazioni ottimali nelle applicazioni che richiedono una diffusione efficiente dei gas.

Concetto chiave Abbassando il punto di ebollizione dei solventi, l'essiccazione ad alto vuoto disaccoppia il processo di essiccazione dallo stress termico. Ciò garantisce che la delicata fase cristallina del MoSe2 rimanga intatta e priva di ossidazione, riducendo al minimo le forze capillari per preservare la struttura interna dei pori necessaria per le prestazioni catalitiche o elettroniche.

Preservazione dell'integrità chimica

Eliminazione dello stress termico

I metodi di essiccazione standard si basano su alte temperature per far evaporare i solventi, il che comporta un rischio per i nanomateriali sensibili al calore.

Un ambiente ad alto vuoto abbassa significativamente il punto di ebollizione dei solventi.

Ciò consente di rimuovere i residui in modo completo senza esporre i nanosheet di MoSe2 a temperature che potrebbero innescare trasformazioni di fase indesiderate.

Prevenzione dell'ossidazione

I nanosheet di MoSe2 possono essere suscettibili all'ossidazione quando esposti al calore in presenza di aria.

L'essiccazione sotto vuoto esclude intrinsecamente l'ossigeno dalla camera di essiccazione.

Combinando un ambiente privo di ossigeno con un processo a bassa temperatura, si elimina virtualmente il rischio di degradare chimicamente la superficie del materiale.

Ottimizzazione della morfologia fisica

Mitigazione del collasso capillare

Durante l'evaporazione dei solventi in condizioni di pressione standard, la tensione superficiale crea forti forze capillari tra i nanosheet.

Queste forze possono causare il restringimento del materiale o l'impilamento stretto dei fogli (aggregazione).

L'essiccazione sotto vuoto riduce l'impatto di queste forze, prevenendo il collasso strutturale e garantendo che il materiale rimanga sciolto e disperso.

Massimizzazione dei canali di diffusione dei gas

Affinché il MoSe2 funzioni efficacemente in applicazioni come la catalisi o il rilevamento, le molecole di gas devono essere in grado di penetrare nel materiale.

Il metodo ad alto vuoto preserva la struttura porosa del materiale.

Ciò ottimizza direttamente i canali di diffusione dei gas all'interno del materiale, mantenendo un'elevata area superficiale specifica che altrimenti andrebbe persa durante l'essiccazione atmosferica ad alta temperatura.

Comprensione dei compromessi

Tempo e complessità del processo

Sebbene l'essiccazione sotto vuoto produca una qualità del materiale superiore, è generalmente un processo più lento rispetto all'essiccazione a convezione ad aria forzata.

Richiede attrezzature specializzate in grado di mantenere una bassa pressione costante, il che aggiunge complessità all'allestimento del laboratorio rispetto ai forni standard.

Requisiti di intrappolamento del solvente

Poiché i solventi bollono a temperature più basse sotto vuoto, vaporizzano rapidamente.

È necessario assicurarsi che la pompa del vuoto sia dotata di una trappola fredda adeguata per condensare questi vapori, prevenendo danni al meccanismo della pompa e garantendo la sicurezza in laboratorio.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua preparazione di MoSe2, allinea i tuoi parametri di essiccazione con le tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è l'attività catalitica: Dai priorità ai livelli di vuoto che massimizzano la conservazione dei pori per garantire che i reagenti gassosi possano accedere facilmente ai siti attivi.

- Se il tuo obiettivo principale sono le proprietà elettroniche: Dai priorità al controllo della temperatura all'interno del vuoto per prevenire rigorosamente i cambiamenti di fase che alterano la conduttività.

Il successo della sintesi di MoSe2 risiede non solo nella reazione chimica, ma nella rimozione attenta e a basso stress dell'ambiente solvente.

Tabella riassuntiva:

| Caratteristica | Essiccazione ad alto vuoto | Essiccazione atmosferica standard |

|---|---|---|

| Temperatura di lavorazione | Bassa (punto di ebollizione del solvente ridotto) | Alta (richiede più energia termica) |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (esposizione a calore + ossigeno) |

| Morfologia del materiale | Preserva la struttura porosa e sciolta | Alto rischio di collasso capillare/aggregazione |

| Stabilità chimica | Alta; previene le trasformazioni di fase | Inferiore; lo stress termico può alterare le fasi |

| Applicazione ideale | Catalisi, Rilevamento, Elettronica | Materiali sfusi, stabili al calore |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che lo stress termico comprometta la tua sintesi di MoSe2. I sistemi avanzati di vuoto e alta temperatura di KINTEK sono progettati per fornire il controllo preciso dell'atmosfera necessario per preservare delicate architetture di nanomateriali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzati di vuoto, muffola, tubolari e CVD su misura per ricercatori che richiedono prestazioni dei materiali senza compromessi.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di attrezzature di laboratorio personalizzate.

Guida Visiva

Riferimenti

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione di un forno per brasatura sottovuoto? Ottieni giunti metallici puliti e robusti in alto vuoto

- Come un forno di ricottura sottovuoto facilita la purificazione delle nanofibre di carbonio (CNF)? Ottenere una purezza ultra-elevata

- Quale funzione critica svolge il gas argon nella sinterizzazione delle ceramiche Ti2AlN? Garantire la purezza di fase e prevenire l'ossidazione

- Qual è il significato del controllo della temperatura nel condensatore durante il processo di distillazione del magnesio?

- Quali caratteristiche di sicurezza sono incluse nel sistema del forno a vuoto? Protezione essenziale per il tuo laboratorio e i tuoi materiali

- Come funziona il riscaldamento a resistenza negli elementi dei forni sottovuoto? Padroneggia il controllo preciso del calore per il tuo laboratorio

- Quali caratteristiche di automazione sono presenti nei moderni forni a vuoto? Aumenta la Precisione e l'Efficienza nel Tuo Laboratorio

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza