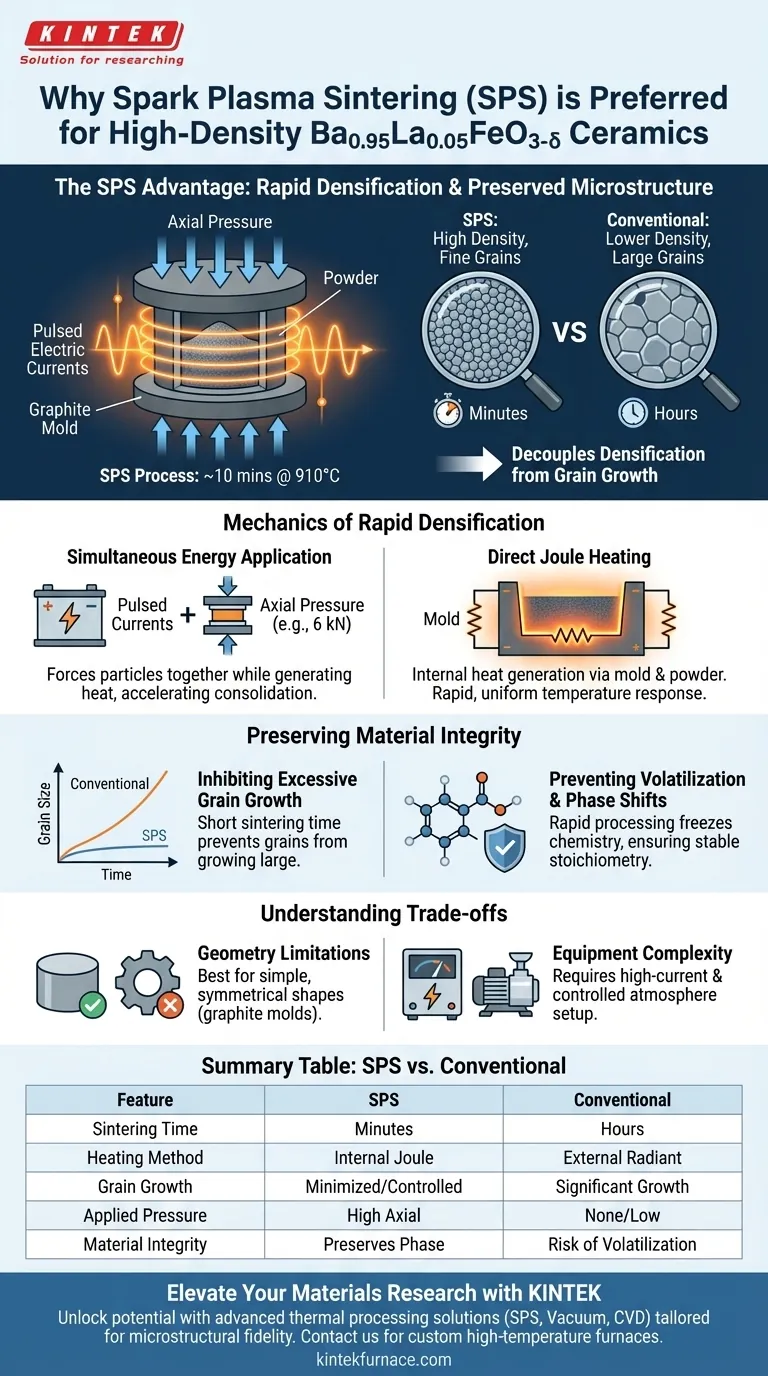

La sinterizzazione per plasma a scintilla (SPS) è il metodo preferito per la produzione di ceramiche Ba0.95La0.05FeO3-δ perché raggiunge un'alta densità preservando la delicata microstruttura del materiale. Utilizzando correnti elettriche pulsate per riscaldare direttamente il campione, applicando contemporaneamente una pressione assiale, il sistema consente una rapida densificazione. Ciò permette al materiale di raggiungere la piena densità a 910°C in soli 10 minuti, un tempo significativamente più breve rispetto ai metodi convenzionali.

Il vantaggio principale dell'SPS risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Fornendo energia termica e meccanica in modo efficiente, previene la volatilizzazione dei componenti e le trasformazioni di fase che affliggono i processi di sinterizzazione a lungo termine e ad alta temperatura.

La meccanica della rapida densificazione

Energia termica e meccanica simultanea

Il processo SPS è distinto perché non si basa sul riscaldamento passivo. Invece, applica correnti elettriche pulsate direttamente allo stampo e al campione.

Contemporaneamente, il sistema applica una significativa pressione assiale (spesso intorno ai 6 kN) al compattato di polvere. Questa combinazione spinge fisicamente le particelle l'una contro l'altra mentre la corrente genera calore, accelerando il processo di consolidamento.

Riscaldamento Joule diretto

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, l'SPS utilizza il riscaldamento Joule. La corrente pulsata passa attraverso lo stampo di grafite ad alta purezza e la polvere stessa.

Questa generazione di calore interna si traduce in velocità di riscaldamento estremamente rapide. Poiché lo stampo agisce sia come contenitore che come elemento riscaldante resistivo, la risposta termica è rapida e uniforme durante l'intero ciclo di sinterizzazione.

Preservare l'integrità del materiale

Inibire la crescita eccessiva dei grani

Una delle sfide più critiche nella lavorazione delle ceramiche è prevenire che i grani crescano troppo, il che degrada le proprietà meccaniche.

L'SPS affronta questo problema attraverso la velocità. Poiché il tempo di sinterizzazione è ridotto a pochi minuti anziché ore, non c'è tempo sufficiente per la crescita eccessiva dei grani. Ciò si traduce in una struttura a grani fini che conserva proprietà materiali superiori.

Prevenire la volatilizzazione e gli spostamenti di fase

Ossidi complessi come il Ba0.95La0.05FeO3-δ sono sensibili all'esposizione prolungata a calore elevato. La sinterizzazione convenzionale può portare all'evaporazione di componenti volatili o a trasformazioni di fase indesiderate.

La rapida finestra di elaborazione dell'SPS blocca efficacemente la chimica del materiale nel suo stato desiderato. Ciò garantisce che la stechiometria rimanga stabile e che la ceramica finale corrisponda al progetto teorico.

Comprendere i compromessi

Limitazioni di geometria e scala

Sebbene l'SPS sia eccellente per la qualità del materiale, è generalmente limitato dagli stampi in grafite. La produzione di forme complesse, non simmetriche o componenti molto grandi è spesso più difficile rispetto ai metodi di sinterizzazione senza pressione.

Complessità dell'attrezzatura

I sistemi SPS richiedono alimentatori ad alta corrente e ambienti sotto vuoto o a atmosfera controllata. Ciò rende la configurazione operativa più complessa e ad alta intensità di capitale rispetto ai forni a muffola standard.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'SPS è lo strumento giusto per la tua specifica applicazione di Ba0.95La0.05FeO3-δ, considera le tue priorità di prestazione:

- Se il tuo obiettivo principale è la fedeltà microstrutturale: Affidati all'SPS per ottenere un'alta densità sopprimendo rigorosamente la crescita dei grani e mantenendo la purezza di fase.

- Se il tuo obiettivo principale è l'efficienza di processo: Utilizza l'SPS per ridurre drasticamente i tempi di ciclo, ottenendo risultati in minuti (ad esempio, 10 minuti a 910°C) anziché ore.

Sfruttando l'accoppiamento di forze elettriche e meccaniche, l'SPS offre un percorso unico per produrre ceramiche ad alte prestazioni che il riscaldamento convenzionale non può eguagliare.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione per plasma a scintilla (SPS) | Sinterizzazione convenzionale |

|---|---|---|

| Tempo di sinterizzazione | Minuti (ad es. 10 minuti) | Ore |

| Metodo di riscaldamento | Riscaldamento Joule interno | Riscaldamento radiante esterno |

| Crescita dei grani | Minimizzata/Controllata | Crescita significativa |

| Pressione applicata | Alta pressione assiale | Nessuna o bassa |

| Integrità del materiale | Preserva fase e stechiometria | Rischio di volatilizzazione |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale delle tue ceramiche ad alte prestazioni con le avanzate soluzioni di trattamento termico di KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo sistemi SPS, sottovuoto e CVD di alta qualità su misura per ricercatori e produttori che richiedono fedeltà microstrutturale e purezza di fase.

Sia che tu stia producendo ossidi complessi o componenti specializzati su scala di laboratorio, i nostri forni ad alta temperatura personalizzabili garantiscono una rapida densificazione senza compromettere l'integrità del materiale. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come le nostre attrezzature possono accelerare la tua innovazione.

Guida Visiva

Riferimenti

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché il controllo preciso della temperatura nelle apparecchiature per pressa a caldo sottovuoto è fondamentale per la regolazione delle proprietà meccaniche dei compositi di leghe amorfe a base di Fe? Padroneggiare l'equilibrio metallurgico per material

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Come influiscono temperatura, pressione e vuoto sulla saldatura dei materiali e sulla microstruttura nella pressatura a caldo sottovuoto? Ottimizzare per materiali ad alte prestazioni

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Come si confronta un sistema di sinterizzazione a plasma di scintilla (SPS) con i forni tradizionali per le ceramiche Al2O3-TiC?

- Quali processi vengono utilizzati per la formatura dei materiali compositi? Esplora i metodi per la produzione ad alte prestazioni

- Perché il controllo della pressione meccanica ad alta intensità è essenziale nella sinterizzazione a pressa calda? Ottenere la densificazione della nano-rame

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità