Nella pressatura a caldo sottovuoto, temperatura, pressione e vuoto agiscono di concerto per consolidare le polveri in un solido denso e ad alte prestazioni. La temperatura fornisce l'energia necessaria agli atomi per muoversi e legarsi, la pressione forza le particelle a un contatto intimo per eliminare i vuoti e l'ambiente a vuoto protegge il materiale dalle reazioni chimiche che ne comprometterebbero l'integrità.

Il principio fondamentale della pressatura a caldo sottovuoto non è solo l'applicazione di calore e forza, ma il controllo preciso di queste variabili in un ambiente protetto per superare le barriere alla densificazione, prevenendo al contempo danni microstrutturali come ossidazione o crescita eccessiva dei grani.

I Ruoli Sinergici di Temperatura, Pressione e Vuoto

Per padroneggiare questo processo, è necessario comprendere come ogni parametro funzioni non in isolamento, ma come parte di un sistema sinergico. L'obiettivo è consolidare una polvere in un pezzo completamente denso con una microstruttura controllata.

Temperatura: Il Motore del Movimento Atomico

Il ruolo principale della temperatura è aumentare l'energia cinetica degli atomi all'interno delle particelle di polvere.

Questa energia elevata attiva la diffusione atomica, il meccanismo primario per il trasporto del materiale. Gli atomi migrano attraverso i confini delle particelle, riempiendo gli spazi (o pori) tra di esse e formando forti legami metallici o covalenti.

La temperatura rende anche il materiale più duttile. Questo rammollimento consente la deformazione plastica, in cui le particelle cambiano forma per compattarsi più efficientemente sotto la pressione applicata.

Pressione: La Forza per la Densificazione

La pressione è la forza esterna che guida il processo di consolidamento. Il suo primo compito è promuovere il riarrangiamento delle particelle, rompendo i ponti sciolti e consentendo alla polvere di compattarsi in una configurazione più densa.

Man mano che le particelle vengono forzate insieme, la pressione crea punti di contatto ad alta sollecitazione. Questa sollecitazione localizzata migliora significativamente la velocità di diffusione e di flusso plastico, accelerando l'eliminazione della porosità.

In definitiva, la pressione applicata assicura che gli spazi tra le particelle vengano chiusi meccanicamente, un passo critico che la sola diffusione non può compiere in modo efficiente.

Vuoto: Lo Scudo per la Purezza del Materiale

L'ambiente di vuoto è essenziale per l'integrità del materiale, specialmente per materiali reattivi come ceramiche non ossidiche o certi metalli.

La sua funzione principale è prevenire l'ossidazione. Ad alte temperature, ossigeno e altri gas atmosferici reagirebbero prontamente con le superfici delle particelle, formando strati ossidi fragili che fungono da barriere alla diffusione e impediscono una forte adesione.

Inoltre, il vuoto aiuta a rimuovere i gas adsorbiti dalle superfici delle particelle e qualsiasi gas intrappolato all'interno dei pori. Questo degassamento è fondamentale per ottenere la massima densità possibile e prevenire difetti interni nel componente finale.

Come Questi Fattori Modellano la Microstruttura Finale

L'interazione tra temperatura, pressione e vuoto detta direttamente la microstruttura finale, che a sua volta determina le proprietà del materiale: la sua resistenza, durezza e prestazione termica o elettrica.

Raggiungere la Densità Completa

L'effetto combinato di calore e pressione è quello di eliminare sistematicamente la porosità. Il risultato è un componente che si avvicina al 100% della sua densità teorica, massimizzando la resistenza meccanica e altre proprietà fisiche.

Controllo della Crescita dei Grani

La dimensione del grano è una caratteristica microstrutturale critica. Sebbene l'alta temperatura sia necessaria per la diffusione, promuove anche la crescita dei grani, dove i grani più piccoli vengono consumati da quelli più grandi.

Una crescita eccessiva dei grani può spesso essere deleteria per le proprietà meccaniche come durezza e tenacità. Una sfida chiave è trovare una combinazione temperatura-pressione che consenta una completa densificazione senza causare un indesiderato ingrossamento della microstruttura.

Garantire Purezza e Uniformità

Prevenendo reazioni chimiche indesiderate, il vuoto assicura la purezza di fase. Ciò si traduce in una microstruttura uniforme priva di fasi secondarie fragili e deboli, portando a prestazioni del materiale prevedibili e affidabili.

Comprensione dei Compromessi

Ottimizzare la pressatura a caldo sottovuoto richiede il bilanciamento di fattori contrastanti. Non esiste un'unica impostazione "migliore"; i parametri ideali dipendono dal materiale e dal risultato desiderato.

Temperatura vs. Dimensione dei Grani

Temperature più elevate accelerano la densificazione ma accelerano anche la crescita dei grani. È necessario selezionare una temperatura abbastanza alta da attivare la diffusione ma abbastanza bassa da mantenere una struttura a grana fine se l'obiettivo è elevata resistenza o durezza.

Pressione vs. Integrità del Componente

Aumentare la pressione può aiutare ad abbassare la temperatura di densificazione richiesta, limitando così la crescita dei grani. Tuttavia, una pressione eccessiva può danneggiare componenti delicati, causare guasti allo stampo o introdurre stress interni nel pezzo.

Livello di Vuoto vs. Costo del Processo

Un vuoto più "estremo" (superiore) offre una migliore protezione contro l'ossidazione ma richiede pompe più potenti e tempi di processo più lunghi, aumentando i costi operativi. Il livello di vuoto richiesto deve essere bilanciato rispetto alla reattività del materiale e al budget del progetto.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di processo ottimali sono una funzione diretta del tuo obiettivo finale. Personalizza il tuo approccio in base alla proprietà più critica per la tua applicazione.

- Se la tua attenzione principale è ottenere la massima densità: Utilizza la temperatura pratica più alta che il tuo materiale può sopportare senza una crescita inaccettabile dei grani, unita a una pressione sufficiente per chiudere tutta la porosità.

- Se la tua attenzione principale è una microstruttura a grana fine per alta resistenza: Usa la temperatura più bassa possibile che consenta la completa densificazione, compensando spesso utilizzando una pressione più elevata.

- Se la tua attenzione principale è la lavorazione di materiali altamente reattivi: Dai priorità a un ambiente a vuoto di alta qualità per prevenire la formazione di strati ossidi fragili che inibiscono la saldatura.

Padroneggiare la pressatura a caldo sottovuoto è una questione di comprensione e controllo dell'interazione tra queste tre variabili critiche per ottenere la struttura e le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Parametro | Ruolo nella Pressatura a Caldo Sottovuoto | Effetto sulla Microstruttura |

|---|---|---|

| Temperatura | Aumenta la diffusione atomica e la plasticità per la saldatura | Controlla la crescita dei grani e la densificazione |

| Pressione | Forza il contatto tra le particelle ed elimina i vuoti | Riduce la porosità e aumenta la densità |

| Vuoto | Previene l'ossidazione e rimuove i gas | Garantisce purezza e struttura di fase uniforme |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per un superiore controllo della saldatura dei materiali e della microstruttura. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

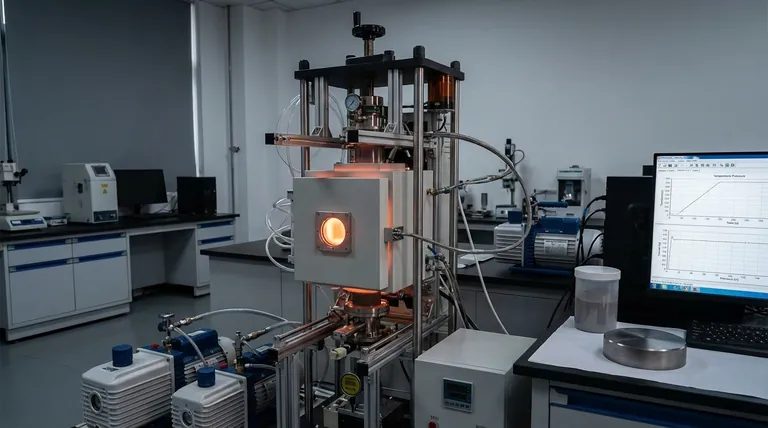

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali