Il processo di produzione di un componente composito viene scelto da un ampio spettro di tecniche, che vanno da semplici metodi manuali a sistemi altamente automatizzati e ad alta pressione. Sebbene esistano processi come la termoformatura e la formatura sottovuoto, questi sono utilizzati principalmente per i compositi termoplastici. Il campo più vasto, specialmente per i materiali termoindurenti ad alte prestazioni come l'epossidico in fibra di carbonio, si basa su metodi quali la laminazione a mano (hand layup), l'infusione sottovuoto, lo stampaggio a trasferimento di resina (RTM) e la polimerizzazione in autoclave per raggiungere obiettivi specifici di prestazione e produzione.

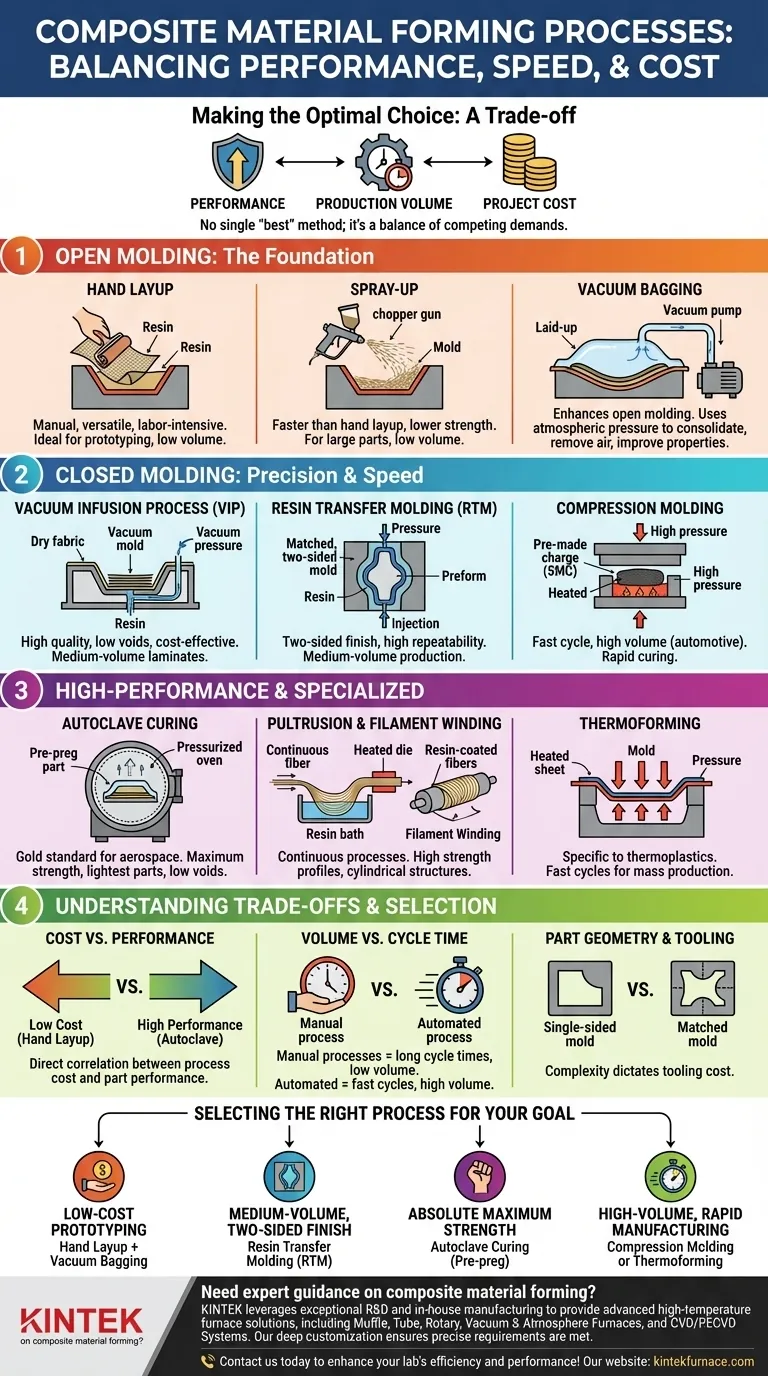

La selezione di un processo di formatura del composito è una decisione ingegneristica critica che bilancia tre fattori: le prestazioni richieste del pezzo finale, il volume di produzione e la velocità desiderati e il costo complessivo del progetto. Non esiste un unico metodo "migliore"; la scelta ottimale è sempre un compromesso tra queste esigenze concorrenti.

Stampaggio Aperto: Le Fondamenta dei Compositi

I processi di stampaggio aperto utilizzano uno stampo a faccia singola, aperto all'atmosfera. Questi metodi sono fondamentali, offrendo flessibilità e bassi costi iniziali di attrezzaggio, rendendoli ideali per la prototipazione e la produzione a basso volume.

Laminazione a Mano (Hand Layup)

La laminazione a mano è il processo di produzione di compositi più fondamentale. I tessuti di rinforzo secchi (come fibra di carbonio o fibra di vetro) vengono posizionati in uno stampo e una resina liquida viene applicata manualmente con pennelli e rulli. Questo processo è molto versatile ma richiede molta manodopera ed è dipendente dall'abilità dell'operatore per la qualità.

Spruzzatura (Spray-Up)

Una variazione dello stampaggio aperto, il processo di spruzzatura utilizza una speciale "pistola a chopper". Questa pistola taglia simultaneamente le fibre continue in segmenti corti e le spruzza sullo stampo insieme a una resina catalizzata. È più veloce della laminazione a mano per i pezzi grandi ma di solito si traduce in una resistenza inferiore a causa delle fibre più corte e orientate casualmente.

Sacco Sottovuoto (Vacuum Bagging)

L'applicazione del sacco sottovuoto non è un processo autonomo ma un miglioramento critico dello stampaggio aperto. Dopo che un pezzo è stato laminato e saturato con resina, un sacco flessibile viene sigillato sopra il pezzo e viene applicato un vuoto. La pressione atmosferica risultante (fino a 14,7 psi) consolida il laminato, rimuove l'aria intrappolata e strizza l'eccesso di resina, migliorando significativamente il rapporto fibra/resina e le proprietà meccaniche.

Stampaggio Chiuso: Ottenere Precisione e Velocità

I processi di stampaggio chiuso utilizzano uno stampo a due parti abbinato o uno stampo rigido con un sacco flessibile. Questi metodi racchiudono il materiale, offrendo un migliore controllo, maggiore ripetibilità e finiture superficiali migliorate su tutti i lati del pezzo.

Processo di Infusione di Resina (VIP)

Nell'infusione sottovuoto, i tessuti di rinforzo secchi vengono posizionati in uno stampo e sigillati sotto un sacco a vuoto. La resina viene quindi introdotta attraverso porte posizionate attentamente e aspirata attraverso il tessuto secco dal vuoto. Questo metodo produce laminati di alta qualità con un eccellente contenuto di fibre e pochissime porosità, fungendo da alternativa economicamente vantaggiosa a processi più complessi.

Stampaggio a Trasferimento di Resina (RTM)

L'RTM utilizza uno stampo a due lati abbinato. Al suo interno viene posizionata una "preforma" di fibra secca, lo stampo viene chiuso per serraggio e la resina viene iniettata sotto pressione. L'RTM è eccellente per produrre pezzi con una buona finitura superficiale su entrambi i lati a volumi di produzione medi, offrendo un'alta ripetibilità.

Stampaggio a Compressione

Questo processo è dominante nelle applicazioni automobilistiche ad alto volume. Una carica preformata di materiale composito, spesso Sheet Molding Compound (SMC), viene collocata in uno stampo metallico riscaldato. Una pressa chiude lo stampo sotto un'immensa pressione, costringendo il materiale a riempire la cavità e polimerizzandolo rapidamente. I tempi ciclo possono essere brevi come pochi minuti.

Processi Specializzati e ad Alte Prestazioni

Questi processi sono progettati per creare componenti con le più alte proprietà meccaniche possibili o per consentire la produzione continua e automatizzata di forme specifiche.

Polimerizzazione in Autoclave

Questo è il gold standard per le applicazioni aerospaziali, militari e motorsport d'élite. I pezzi sono realizzati con "pre-preg" — tessuto pre-impregnato con una resina latente. Dopo la laminazione, il pezzo viene messo sotto vuoto e polimerizzato all'interno di un'autoclave, che è essenzialmente un forno pressurizzato. La combinazione di alta pressione e controllo preciso della temperatura crea i pezzi più resistenti, leggeri e con la minima presenza di vuoti possibili.

Pultrusione e Avvolgimento a Filo (Filament Winding)

Questi sono processi di produzione continui. La pultrusione trascina le fibre attraverso un bagno di resina e poi una trafila riscaldata per formare profili a sezione costante, come travi a I, aste e tubi. L'avvolgimento a filo avvolge fibre rivestite di resina attorno a un mandrino rotante per creare strutture cilindriche o convesse ad alta resistenza come serbatoi a pressione e alberi di trasmissione.

Termoformatura

Questo processo è specifico per i compositi termoplastici. Un foglio rigido pre-consolidato di materiale composito termoplastico viene riscaldato fino a diventare morbido e malleabile. Viene quindi trasferito rapidamente in uno stampo dove viene modellato utilizzando pressione sottovuoto, pressione dell'aria o una pressa meccanica. Offre tempi ciclo molto rapidi adatti alla produzione di massa.

Comprendere i Compromessi

Scegliere il processo giusto richiede una chiara comprensione dei compromessi tra qualità, costo e velocità. Un processo ideale per un prototipo è raramente adatto alla produzione di massa.

Costo rispetto alle Prestazioni

Esiste una correlazione diretta tra il costo del processo e le prestazioni del pezzo. La laminazione a mano ha costi di attrezzaggio molto bassi ma produce pezzi con minor contenuto di fibre e potenziale presenza di vuoti. All'estremo opposto, la polimerizzazione in autoclave richiede un investimento di milioni di dollari ma produce pezzi con resistenza e leggerezza senza pari.

Volume rispetto al Tempo Ciclo

I processi manuali come la laminazione a mano e la polimerizzazione in autoclave hanno tempi ciclo molto lunghi, misurati in ore o addirittura giorni, rendendoli adatti solo per la produzione a basso volume. I processi automatizzati come lo stampaggio a compressione e la pultrusione hanno tempi ciclo misurati in minuti, consentendo la produzione di migliaia o milioni di pezzi all'anno.

Geometria del Pezzo e Attrezzaggio

La complessità del pezzo determina l'attrezzaggio. Forme semplici e aperte possono utilizzare stampi economici a faccia singola. I pezzi che richiedono una superficie rifinita su entrambi i lati richiedono attrezzaggi abbinati più costosi, come si vede in RTM e nello stampaggio a compressione. I profili continui sono adatti unicamente alla pultrusione.

Selezione del Processo Giusto per il Tuo Obiettivo

L'obiettivo principale del tuo progetto è il fattore più importante nella selezione di un metodo di produzione.

- Se la tua attenzione principale è la prototipazione a basso costo o pezzi unici personalizzati: La laminazione a mano, migliorata con il sacco sottovuoto, offre il miglior equilibrio tra accessibilità e qualità.

- Se la tua attenzione principale è la produzione a volume medio con una buona finitura su due lati: Lo Stampaggio a Trasferimento di Resina (RTM) è la scelta ideale per la sua eccellente ripetibilità e qualità estetica.

- Se la tua attenzione principale è la massima resistenza assoluta e il minimo peso: I materiali pre-preg polimerizzati in autoclave sono lo standard indiscusso per le applicazioni mission-critical.

- Se la tua attenzione principale è la produzione rapida ad alto volume di pezzi di consumo o automobilistici: Lo stampaggio a compressione (per termoindurenti) o la termoformatura (per termoplastici) forniscono la velocità e l'efficienza dei costi necessarie.

Comprendere questo spettro di processi ti consente di prendere decisioni strategiche di produzione che sono importanti quanto il materiale stesso.

Tabella Riassuntiva:

| Processo | Caratteristiche Principali | Casi d'Uso Ideali |

|---|---|---|

| Laminazione a Mano | Manuale, basso costo, versatile | Prototipazione, pezzi a basso volume |

| Infusione Sottovuoto | Alto contenuto di fibre, pochi vuoti | Volume medio, laminati di alta qualità |

| Stampaggio a Trasferimento di Resina (RTM) | Finitura su due lati, ripetibile | Produzione a volume medio |

| Polimerizzazione in Autoclave | Massima resistenza, pochi vuoti | Aerospaziale, applicazioni ad alte prestazioni |

| Stampaggio a Compressione | Ciclo rapido, alto volume | Automotive, produzione di massa |

| Pultrusione/Avvolgimento a Filo | Continuo, alta resistenza | Profili, parti cilindriche |

Hai bisogno di una guida esperta sulla formatura dei materiali compositi? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri