La pressione meccanica ad alta intensità è il fattore critico di differenziazione nella sinterizzazione del nano-rame perché l'energia termica da sola non può eliminare le complesse strutture porose intrinseche del materiale. Mentre la temperatura avvia la diffusione atomica, è necessaria una pressione meccanica continua per forzare fisicamente l'evoluzione dei pori da reti interconnesse a stati isolati, garantendo una densificazione completa.

Concetto Chiave Affidarsi esclusivamente alla diffusione guidata dalla temperatura lascia vuoti strutturali nei materiali di nano-rame. L'alta pressione è essenziale per attivare specifici meccanismi di dislocazione che chiudono meccanicamente questi vuoti, colmando il divario tra legame parziale e un materiale completamente denso e ad alte prestazioni.

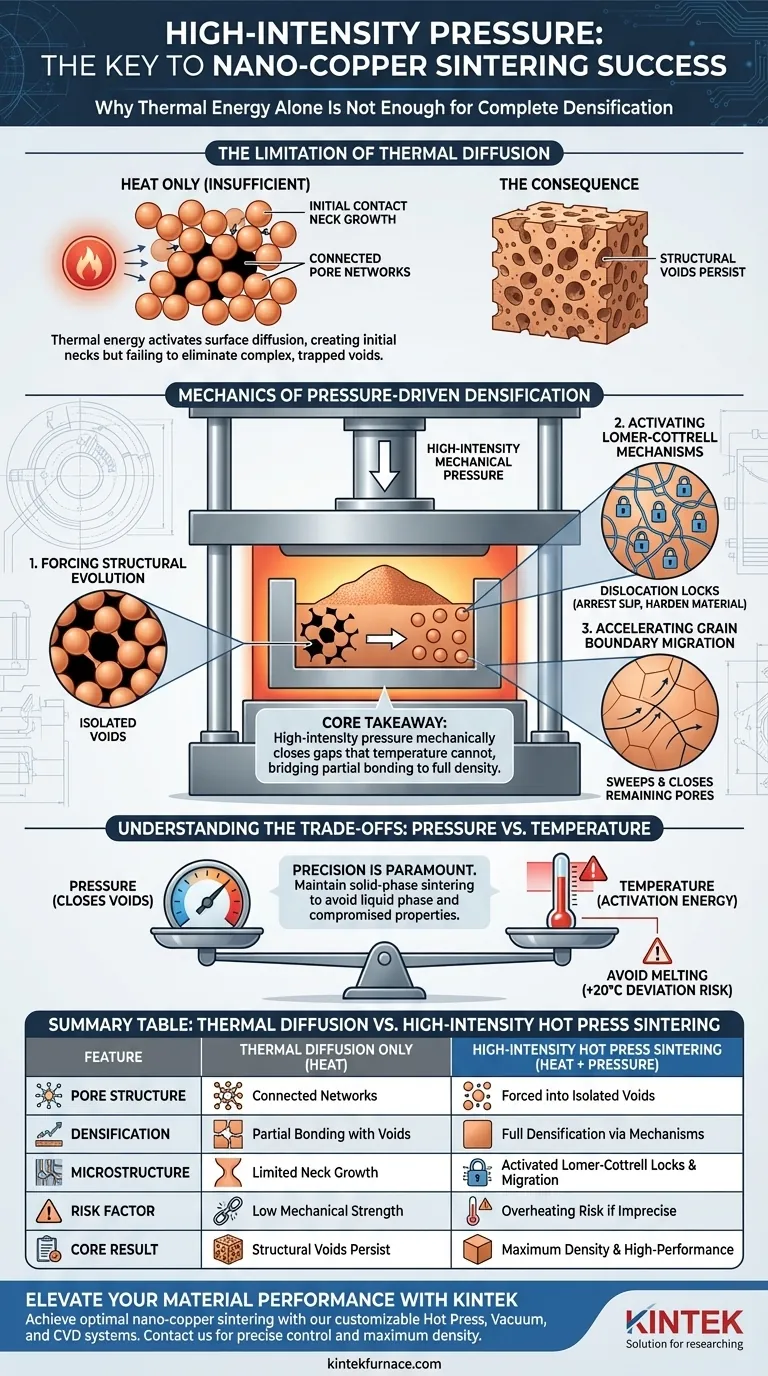

La Limitazione della Diffusione Termica

Perché il Calore Non È Abbastanza

Nella sinterizzazione standard, le alte temperature forniscono l'energia di attivazione per la diffusione superficiale atomica. Tuttavia, per la polvere di nano-rame, questo meccanismo è insufficiente per eliminare i pori complessi intrappolati tra le particelle.

Il Problema dei Pori Interconnessi

Senza pressione esterna, i pori spesso rimangono come reti interconnesse anziché ridursi fino a scomparire. La diffusione termica facilita la crescita iniziale dei "colli" di contatto tra le particelle, ma manca della forza fisica necessaria per risolvere i vuoti ampi di tipo di disorientamento.

La Meccanica della Densificazione Guidata dalla Pressione

Forzare l'Evoluzione Strutturale

L'attrezzatura di sinterizzazione a pressa calda applica una pressione meccanica continua alla matrice di polvere. Questa forza guida attivamente la transizione delle strutture porose, trasformandole da stati interconnessi problematici a vuoti isolati e gestibili che possono essere eliminati.

Attivazione dei Meccanismi di Lomer-Cottrell

L'applicazione di alta pressione induce specifici meccanismi microstrutturali, in particolare blocchi di dislocazione di Lomer-Cottrell. Queste strutture di dislocazione sono critiche per arrestare lo scorrimento e indurire il materiale durante la fase di densificazione.

Accelerazione della Migrazione dei Bordi Grain

La pressione non comprime solo il materiale; accelera la migrazione dei bordi grain. Questo movimento spazza efficacemente attraverso il materiale, facilitando la chiusura e il riempimento dei pori ampi rimanenti che la diffusione termica non è riuscita a risolvere.

Comprendere i Compromessi: Pressione vs. Temperatura

Il Ruolo della Precisione Termica

Mentre la pressione guida la chiusura finale dei vuoti, il controllo della temperatura ad alta precisione rimane il prerequisito fondamentale. Fornisce l'energia di attivazione necessaria per formare dislocazioni parziali di Shockley e difetti di impilamento, che dominano l'espansione iniziale dell'area di contatto.

Il Rischio di Surriscaldamento

Non si può semplicemente sostituire la pressione con l'accuratezza della temperatura. Una deviazione di soli 20°C può spingere la matrice di nano-rame oltre il suo punto di fusione.

Evitare la Fase Liquida

Se il materiale fonde e fuoriesce dallo stampo, la densità diminuisce drasticamente e le proprietà meccaniche vengono compromesse. L'obiettivo è strettamente la sinterizzazione in fase solida, in cui la pressione agisce su una struttura solida riscaldata, non liquida.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati ottimali nella sinterizzazione del nano-rame, è necessario bilanciare la forza meccanica con la stabilità termica.

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità alle attrezzature con capacità di alta pressione per chiudere attivamente i pori di tipo disorientamento tramite meccanismi di Lomer-Cottrell.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che la tua attrezzatura offra un controllo di processo programmabile e multi-segmento per sincronizzare l'applicazione della pressione con fasi specifiche dell'evoluzione delle dislocazioni.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Verifica che il forno mantenga una precisa precisione termica (evitando deviazioni di +20°C) per prevenire la fusione durante l'applicazione della pressione necessaria.

La vera sinterizzazione ad alte prestazioni avviene solo quando la pressione meccanica forza la densificazione che l'energia termica avvia.

Tabella Riassuntiva:

| Caratteristica | Solo Diffusione Termica | Sinterizzazione a Pressa Calda ad Alta Intensità |

|---|---|---|

| Struttura dei Pori | Rimane come reti interconnesse | Forzata in vuoti isolati e gestibili |

| Densificazione | Legame parziale con vuoti | Densificazione completa tramite meccanismi di dislocazione |

| Microstruttura | Crescita limitata del collo | Blocchi di Lomer-Cottrell attivati e migrazione |

| Fattore di Rischio | Bassa resistenza meccanica | Rischio di surriscaldamento se la temperatura non è precisa |

| Risultato Principale | Persistono vuoti strutturali | Massima densità e materiale ad alte prestazioni |

Migliora le Prestazioni del Tuo Materiale con KINTEK

Ottieni il perfetto equilibrio tra forza meccanica e stabilità termica per i tuoi progetti di sinterizzazione del nano-rame. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati di Pressa Calda, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di densificazione uniche. Sia che tu richieda un'attivazione precisa delle dislocazioni di Lomer-Cottrell o un controllo di processo multi-segmento, le nostre soluzioni garantiscono la massima densità senza compromettere l'integrità strutturale. Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il principio della pressatura a caldo nella produzione? Ottenere componenti ad alta densità con precisione

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni

- Quale ruolo svolge un forno a pressatura sottovuoto ad alta temperatura nella fabbricazione del disilicato di litio? Approfondimenti degli esperti

- In che modo la pressatura a caldo sottovuoto (VHP) avvantaggia la metallurgia delle polveri? Ottenere materiali densi e ad alte prestazioni

- Qual è il ruolo dei forni a pressa a caldo nella produzione di materiali compositi? Sblocca prestazioni superiori dei compositi

- Qual è il processo di laminazione sottovuoto? Creare componenti compositi resistenti e leggeri

- Qual è il principio di funzionamento di un forno di sinterizzazione a pressa a caldo sottovuoto? Creazione di Materiali Densi al Massimo

- Come l'ambiente sottovuoto facilita la densificazione delle ceramiche di ZnS? Sblocca la sinterizzazione liquida ad alte prestazioni