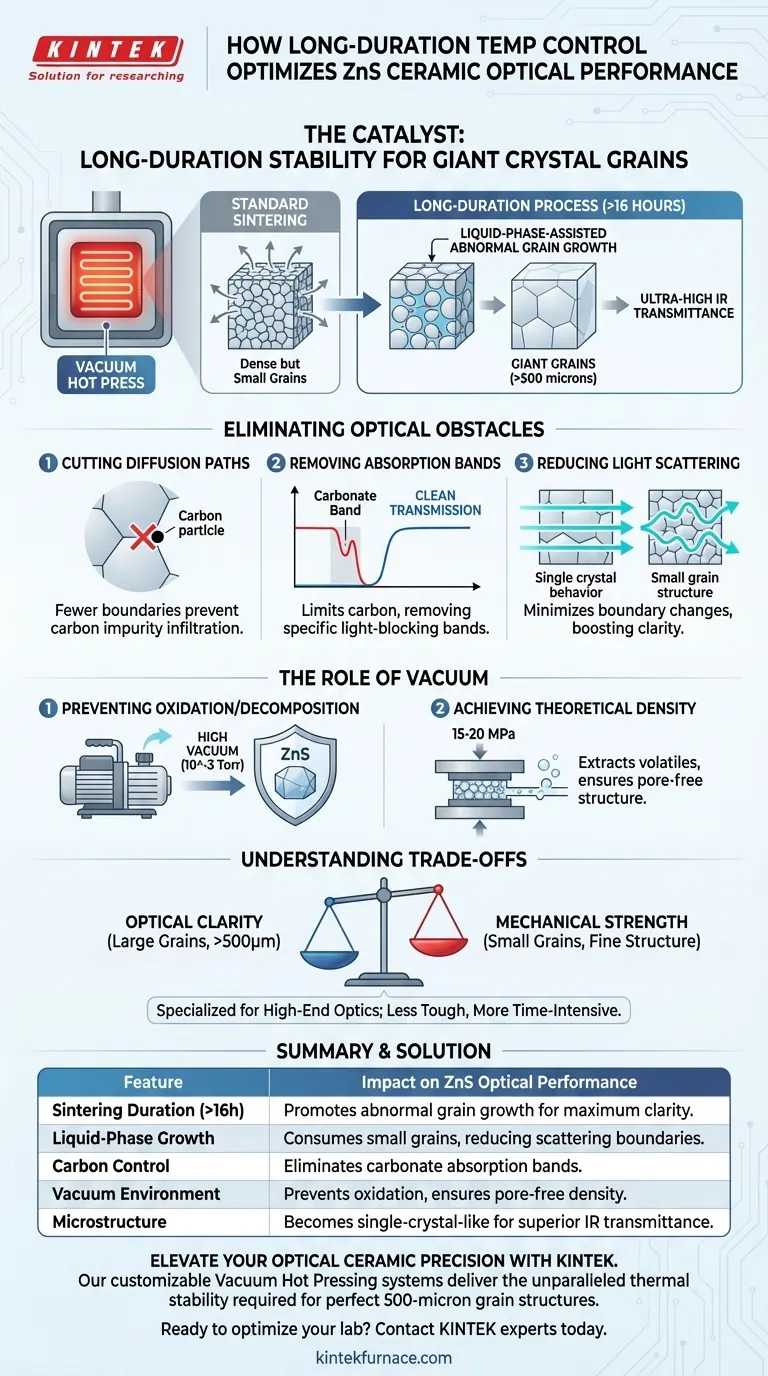

Il controllo della temperatura di lunga durata agisce come catalizzatore per la creazione di grani cristallini eccezionalmente grandi, che è il fattore determinante nelle ceramiche ottiche ad alte prestazioni. Mantenendo un calore preciso e stabile per periodi prolungati (spesso superiori a 16 ore), un forno di pressatura a caldo sottovuoto facilita la "crescita anomala dei grani assistita da fase liquida". Questo processo espande i grani a dimensioni superiori a 500 micron, riducendo drasticamente la densità dei bordi dei grani che tipicamente fungono da barriere alla luce e percorsi per le impurità.

La superiore chiarezza ottica delle ceramiche di solfuro di zinco (ZnS) non riguarda solo la densità; riguarda l'architettura della microstruttura. La stabilità termica prolungata elimina i bordi dei grani che intrappolano le impurità di carbonio, rimuovendo direttamente le bande di assorbimento e massimizzando la trasmittanza infrarossa.

La Fisica del Miglioramento Ottico

Crescita Assistita da Fase Liquida

Per ottenere una trasparenza di grado ottico, la microstruttura ceramica deve evolversi oltre lo stato sinterizzato standard. Il riscaldamento di lunga durata innesca un fenomeno specifico noto come crescita anomala dei grani assistita da fase liquida. Questo meccanismo consente ai singoli grani di consumare i loro vicini, crescendo significativamente più grandi di quanto farebbero secondo programmi di sinterizzazione standard.

Raggiungere la Soglia dei 500 Micron

L'obiettivo principale di questo ciclo esteso è spingere la dimensione dei grani oltre i 500 micron. La sinterizzazione standard potrebbe produrre materiali densi, ma spesso conservano strutture di grani più piccole. La pressatura a caldo sottovuoto deve possedere un'elevata stabilità per mantenere le temperature costanti abbastanza a lungo affinché avvenga questo massiccio spostamento microstrutturale senza fluttuazioni termiche.

Minimizzare i Bordi dei Grani

Il risultato geometrico di grani più grandi è una massiccia riduzione dell'area totale dei bordi dei grani per volume. I bordi dei grani sono essenzialmente difetti in cui il reticolo cristallino è interrotto. Meno bordi significano che il materiale si comporta più come un cristallo singolo, fornendo un percorso più chiaro per le onde luminose.

Eliminare gli Ostacoli Ottici

Interrompere i Percorsi di Diffusione

I bordi dei grani agiscono come autostrade per le impurità, consentendo specificamente al carbonio di diffondersi attraverso il materiale. Riducendo il numero di bordi, si interrompono efficacemente questi percorsi di diffusione. Ciò impedisce al carbonio di depositarsi all'interno della struttura ceramica, il che è fondamentale per la purezza ottica.

Rimuovere le Bande di Assorbimento del Carbonato

Quando il carbonio si infiltra nella ceramica, crea "bande di assorbimento del carbonato" che bloccano lunghezze d'onda specifiche della luce. Il trattamento termico di lunga durata, limitando la diffusione del carbonio, elimina queste specifiche bande di assorbimento. Ciò si traduce in uno spettro di trasmissione più "pulito", in particolare nella gamma infrarossa.

Ridurre la Diffusione della Luce

Ogni bordo del grano rappresenta un cambiamento nell'indice di rifrazione che può diffondere la luce. Crescendo i grani a >500 micron, la frequenza di questi eventi di diffusione diminuisce precipitosamente. Questa riduzione della diffusione è il principale motore del sostanziale miglioramento della trasmittanza infrarossa complessiva.

Il Ruolo dell'Ambiente Sottovuoto

Prevenire l'Ossidazione e la Decomposizione

Mentre la temperatura controlla la struttura dei grani, l'ambiente sottovuoto protegge la chimica. L'alto vuoto (ad esempio, 10^-3 Torr) è obbligatorio per impedire allo ZnS di ossidarsi o decomporsi a queste alte temperature sostenute. Senza questa protezione sottovuoto, la lunga durata richiesta per la crescita dei grani distruggerebbe semplicemente il materiale.

Raggiungere la Densità Teorica

La pressatura a caldo sottovuoto applica una pressione simultanea (ad esempio, 15-20 MPa) per riorganizzare le particelle e indurre il flusso plastico. Il vuoto assiste questo processo estraendo volatili e gas intrappolati dagli interstizi della polvere. Ciò garantisce che la struttura finale a "grano grande" sia priva di micropori, che sono un'altra fonte importante di diffusione della luce.

Comprendere i Compromessi

Proprietà Ottiche vs. Meccaniche

Spesso esiste una relazione inversa tra la dimensione dei grani e la resistenza meccanica. Mentre la crescita anomala dei grani (>500 micron) è eccellente per la trasmissione ottica, i grani grandi possono rendere la ceramica meccanicamente più debole o più fragile rispetto alle strutture a grani fini. Si sta essenzialmente scambiando la tenacità strutturale per la perfezione ottica.

Efficienza del Processo

La necessità di una sinterizzazione a temperatura costante per oltre 16 ore rappresenta un significativo aumento del tempo di ciclo e del consumo energetico. Questo processo è specializzato per applicazioni ottiche di fascia alta ed è meno efficiente dei cicli di densificazione standard utilizzati per le ceramiche strutturali. I cicli VHP standard mirano tipicamente a *sopprimere* la crescita eccessiva dei grani per risparmiare tempo e aumentare la resistenza; questo processo di lunga durata inverte deliberatamente quella logica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione della tua ceramica di solfuro di zinco, devi allineare i parametri del tuo forno con i tuoi specifici criteri di prestazione:

- Se il tuo obiettivo principale è la Trasmittanza Infrarossa: Dai priorità alla stabilità di lunga durata (>16 ore) per incoraggiare la crescita anomala dei grani ed eliminare i percorsi di diffusione del carbonio.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Utilizza cicli VHP standard e più brevi che sopprimono la crescita dei grani per mantenere una microstruttura fine e tenace.

- Se il tuo obiettivo principale è l'Eliminazione dei Difetti: Assicurati che i tuoi livelli di vuoto rimangano alti (10^-3 Torr) durante tutto il ciclo per estrarre i volatili e prevenire l'ossidazione.

La qualità finale di una finestra ottica è determinata non solo dal materiale, ma dalla precisa storia termica che le imponi.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni Ottiche dello ZnS |

|---|---|

| Durata di Sinterizzazione (>16h) | Promuove la crescita anomala dei grani (>500 micron) per la massima chiarezza. |

| Crescita da Fase Liquida | Consuma piccoli grani per ridurre i bordi che diffondono la luce. |

| Controllo del Carbonio | Limita i percorsi di diffusione per eliminare le bande di assorbimento del carbonato. |

| Ambiente Sottovuoto | Previene l'ossidazione ed estrae i volatili per raggiungere la densità teorica. |

| Microstruttura | Trasforma la ceramica per comportarsi come un cristallo singolo per la trasmittanza IR. |

Eleva la Precisione della Tua Ceramica Ottica con KINTEK

Ottenere la perfetta struttura a grani di 500 micron per ottiche ZnS ad alte prestazioni richiede più del semplice calore: richiede una stabilità termica e un'integrità del vuoto senza pari.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni avanzati di pressatura a caldo sottovuoto. I nostri sistemi sono completamente personalizzabili per soddisfare le rigorose esigenze della sinterizzazione di lunga durata, garantendo che tu possa eliminare le impurità di carbonio e massimizzare la trasmittanza infrarossa senza compromessi.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze uniche e scoprire il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto all'interno di una pressa a caldo per il vetro metallico? Garantire purezza e densità

- Quale ruolo svolge un forno a pressa calda sottovuoto nella densificazione dei nanocompositi? Raggiungere una densità quasi teorica

- Quale ruolo svolge una pressa idraulica da laboratorio nella formazione della polvere BCZT? Ottenere compatti verdi precisi da 10 mm

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Che ruolo svolge la pressatura a caldo nelle scienze dei materiali? Raggiungere parti ad alta densità e complesse in modo efficiente

- Perché è necessario un sistema di sinterizzazione ad alto vuoto per SPS di Al2O3-TiC? Sblocca la massima densità e durezza

- Qual è il principio chiave di un forno di sinterizzazione a caldo?Densificazione del materiale ad alta temperatura e ad alta pressione