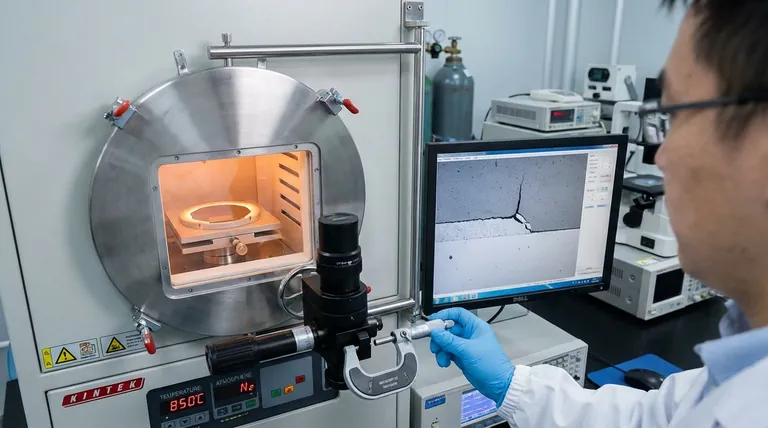

È necessario uno stadio del campione con capacità di riscaldamento per simulare accuratamente gli ambienti di stress termico che i dispositivi incontrano durante il servizio effettivo. Questa apparecchiatura consente ai ricercatori di colmare il divario tra l'analisi statica dei materiali e le realtà fisiche dinamiche delle condizioni operative.

Il principale motore per l'uso di uno stadio di riscaldamento è il disallineamento del coefficiente di espansione termica (CTE) tra silicio e diossido di silicio. Il riscaldamento consente l'osservazione diretta e in tempo reale di come questo disallineamento guida la migrazione atomica e la propagazione delle crepe, il che è vitale per l'ingegneria dell'affidabilità ad alto rischio.

La meccanica dello stress termico

Esposizione del disallineamento CTE

Il silicio (Si) e il diossido di silicio (SiO2) si espandono a velocità diverse se esposti al calore. Questa differenza è nota come disallineamento del coefficiente di espansione termica (CTE).

A temperatura ambiente, questi materiali possono apparire stabili. Tuttavia, all'aumentare della temperatura, le diverse velocità di espansione generano una significativa sollecitazione interna all'interfaccia dove i due materiali si incontrano.

Replicare gli ambienti di servizio

I dispositivi operano spesso in ambienti con temperature fluttuanti, in particolare nelle applicazioni aerospaziali.

Uno stadio di microscopio standard non può replicare queste condizioni. È necessario uno stadio di riscaldamento in situ o un sistema di forno ad alta temperatura per imitare i carichi termici specifici che il dispositivo affronterà durante la sua vita utile.

Osservazione in tempo reale del guasto

Monitoraggio della deformazione fisica

Le immagini statiche "prima e dopo" sono spesso insufficienti per comprendere il guasto.

Con uno stadio di riscaldamento, i ricercatori possono eseguire osservazioni in tempo reale. Ciò consente loro di registrare esattamente quando e come inizia la deformazione fisica all'aumentare della temperatura.

Tracciamento della propagazione delle crepe

Una delle modalità di guasto più critiche nelle interfacce Si/SiO2 è la fessurazione.

Gli stadi di riscaldamento consentono agli scienziati di osservare la propagazione delle crepe mentre accade. Correlano la temperatura con la crescita della crepa, i ricercatori possono individuare le soglie termiche esatte che mettono in pericolo l'integrità del dispositivo.

Osservazione della migrazione atomica

Lo stress termico non causa solo crepe macroscopiche; influisce sul materiale a livello atomico.

Le alte temperature possono innescare la migrazione atomica, dove gli atomi si muovono e si riorganizzano all'interno del reticolo. Questo processo altera le proprietà elettroniche e meccaniche del dispositivo, portando spesso a instabilità.

Comprendere i compromessi operativi

La necessità di precisione

Sebbene gli stadi di riscaldamento forniscano dati critici, introducono una notevole complessità nel processo di test.

La validità dei dati si basa interamente sul controllo preciso della temperatura. Una regolazione termica imprecisa può portare a dati fuorvianti riguardo ai punti di guasto del materiale.

Simulazione vs. Realtà

Uno stadio in situ simula l'ambiente termico, ma è un'approssimazione controllata.

I ricercatori devono calibrare attentamente il profilo di riscaldamento per garantire che rifletta l'ambiente di servizio effettivo (ad esempio, cicli termici rapidi in aerospaziale) piuttosto che un semplice aumento costante del calore.

Fare la scelta giusta per il tuo obiettivo

Per determinare se uno stadio di riscaldamento è necessario per il tuo progetto specifico, considera quanto segue:

- Se il tuo obiettivo principale è l'analisi strutturale di base: uno stadio standard a temperatura ambiente è sufficiente per osservare la geometria e i difetti statici.

- Se il tuo obiettivo principale è l'affidabilità in ambienti estremi: uno stadio di riscaldamento è obbligatorio per osservare i guasti indotti dallo stress causati dal disallineamento CTE.

Per le applicazioni in cui la stabilità del dispositivo è non negoziabile, la comprensione del comportamento termico dinamico dell'interfaccia Si/SiO2 è l'unico modo per garantirne le prestazioni a lungo termine.

Tabella riassuntiva:

| Caratteristica | Impatto sull'interfaccia Si/SiO2 | Beneficio della ricerca |

|---|---|---|

| Disallineamento CTE | Genera stress interni tra gli strati | Identifica i punti deboli strutturali |

| Cicli termici | Innesca migrazione atomica e deformazione | Replica la vita utile reale |

| Riscaldamento in situ | Consente il tracciamento in tempo reale della propagazione delle crepe | Individua le soglie di guasto esatte |

| Controllo di precisione | Garantisce profili termici ripetibili | Aumenta l'affidabilità dell'analisi dei dati |

Eleva la tua ricerca sull'interfaccia con KINTEK

Non lasciare che l'analisi statica limiti la tua comprensione del guasto dei materiali. I sistemi di riscaldamento ad alta precisione di KINTEK ti consentono di simulare ambienti di servizio estremi con precisione senza pari.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili in base alle tue specifiche esigenze di ricerca.

Pronto a colmare il divario tra simulazione e realtà? Contatta oggi il nostro team di ingegneri per trovare la soluzione termica perfetta per i tuoi test di affidabilità Si/SiO2.

Riferimenti

- W. Zhang, Yintang Yang. Research on Si/SiO2 Interfaces Characteristics Under Service Conditions. DOI: 10.3390/sym17010046

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo i movimenti rotatorio e orbitale del supporto del campione contribuiscono all'uniformità dei rivestimenti sullo Zircaloy?

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Quale ruolo gioca il metodo di impregnazione quando si utilizza la cordierite come supporto? Migliora il Caricamento e l'Attività del Catalizzatore

- Quali sono i vantaggi dell'utilizzo di attuatori elettrici in questa soluzione? Ottieni precisione, sicurezza ed efficienza nell'automazione

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Come un sistema di controllo preciso della temperatura facilita la conversione dell'HDPE? Ottimizza l'efficienza della tua pirolisi catalitica

- Quali sono i vantaggi dell'utilizzo di un forno a lotti? Ottenere una flessibilità e una precisione di processo senza pari

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb