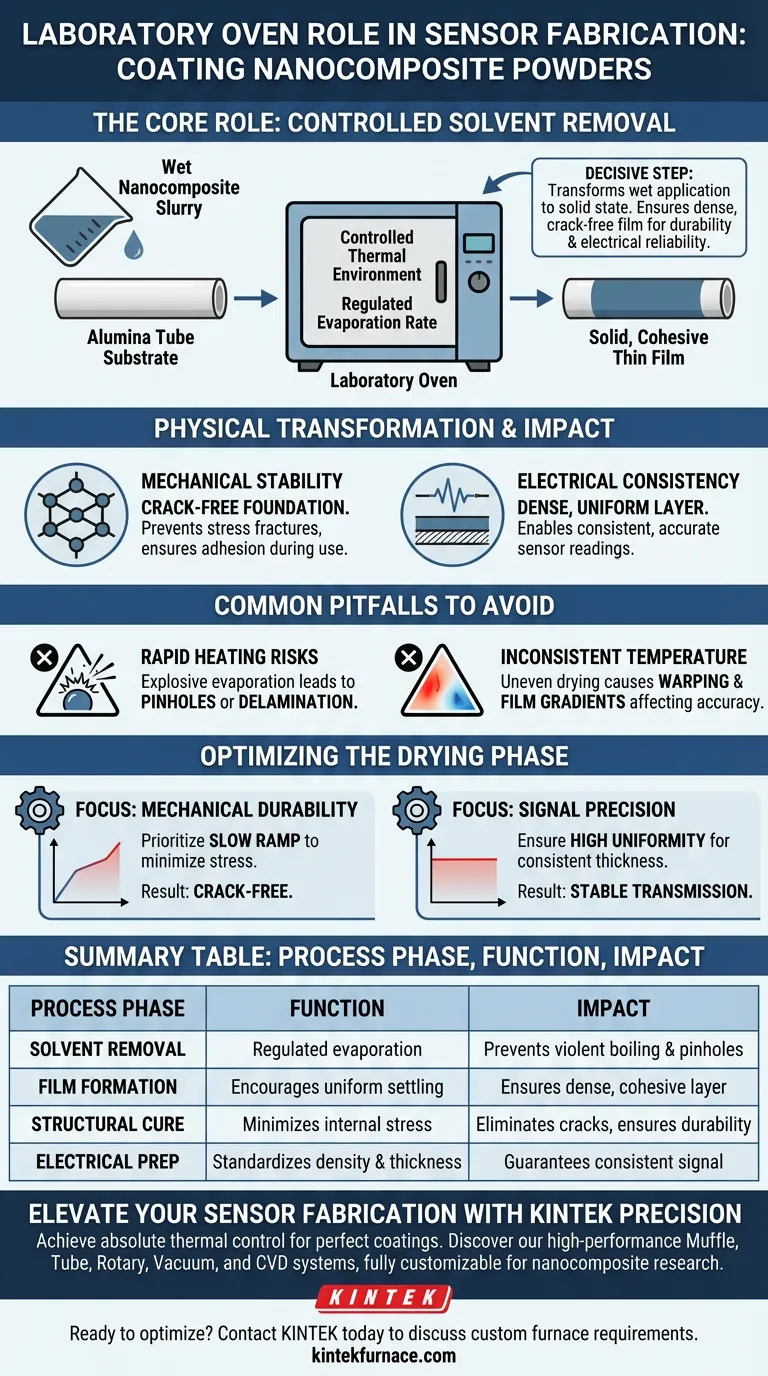

Il ruolo principale di un forno da laboratorio in questo contesto è facilitare la rimozione controllata dei solventi. Dopo che una sospensione nanocomposita è stata applicata su un substrato di tubo di allumina, il forno crea l'ambiente termico specifico necessario per far evaporare i solventi a una velocità regolata. Questo processo è il passaggio decisivo che trasforma l'applicazione umida in uno stato solido e coeso.

Gestendo la velocità di essiccazione, il forno da laboratorio assicura che lo strato sensibile si solidifichi in un film sottile denso e privo di crepe, che è il prerequisito sia per la durabilità meccanica che per prestazioni elettriche affidabili.

Il Processo di Trasformazione Fisica

Evaporazione Controllata dei Solventi

La funzione immediata del forno è rimuovere i componenti liquidi utilizzati per creare la sospensione nanocomposita. Non si tratta semplicemente di riscaldare; si tratta di stabilire un profilo di temperatura controllato che impedisca ai solventi di bollire troppo violentemente.

Formazione del Film Sottile

Man mano che i solventi evaporano, le polveri nanocomposite rimanenti si depositano e si legano. Il forno assicura che questo processo di deposizione si traduca in un film sottile denso piuttosto che in uno strato poroso o irregolare.

Prevenzione dei Difetti Strutturali

Un ambiente di essiccazione regolato è essenziale per prevenire la formazione di crepe. Se la sospensione si asciuga in modo non uniforme o troppo rapidamente, il film risultante subirà fratture da stress che comprometteranno l'intero assemblaggio del sensore.

Impatto sulle Prestazioni del Sensore

Stabilire la Stabilità Meccanica

La fase di essiccazione funge da fondamento fisico per il sensore. Garantendo un rivestimento privo di crepe sul tubo di allumina, il forno assicura che l'elemento sensibile rimanga meccanicamente stabile e aderito al substrato durante l'uso.

Garantire la Coerenza Elettrica

La qualità fisica del film detta direttamente le sue proprietà elettriche. Uno strato denso e uniforme creato da una corretta essiccazione in forno consente la coerenza delle successive trasmissioni di segnali elettrici, che è fondamentale per letture accurate del sensore.

Errori Comuni da Evitare

Rischi di Riscaldamento Rapido

Se la temperatura del forno è impostata troppo alta inizialmente, i solventi possono evaporare in modo esplosivo. Ciò porta a microfori o delaminazione, rovinando il sensore prima che possa essere utilizzato.

Distribuzione Incoerente della Temperatura

Un forno con scarsa circolazione d'aria può creare punti caldi e freddi. Ciò si traduce in un'essiccazione non uniforme sul tubo di allumina, causando deformazioni o gradienti nella densità del film che influiscono sull'accuratezza del sensore.

Ottimizzazione della Fase di Essiccazione

Per massimizzare la qualità della fabbricazione del tuo sensore, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la Durabilità Meccanica: Dai priorità a un aumento lento e graduale della temperatura per ridurre al minimo lo stress interno e garantire che il film rimanga privo di crepe.

- Se la tua priorità principale è la Precisione del Segnale: Assicurati che il forno fornisca una distribuzione della temperatura altamente uniforme per creare uno spessore del film perfettamente denso e coerente per una trasmissione elettrica stabile.

Il forno da laboratorio non è uno strumento di riscaldamento passivo, ma uno strumento attivo per definire l'integrità strutturale del tuo sensore.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno da Laboratorio | Impatto sulla Qualità del Sensore |

|---|---|---|

| Rimozione dei Solventi | Evaporazione regolata tramite profili di temperatura controllati | Previene l'ebollizione violenta e la formazione di microfori |

| Formazione del Film | Incoraggia la deposizione uniforme delle polveri nanocomposite | Garantisce uno strato sensibile denso, coeso ed uniforme |

| Cura Strutturale | Minimizza lo stress termico interno durante l'essiccazione | Elimina le crepe e garantisce la durabilità meccanica |

| Preparazione Elettrica | Standardizza la densità e lo spessore dello strato | Garantisce una trasmissione del segnale coerente e affidabile |

Migliora la Fabbricazione del Tuo Sensore con la Precisione KINTEK

Ottenere il rivestimento perfetto a film sottile richiede più del semplice calore; richiede un controllo termico assoluto. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della ricerca sui nanocompositi.

Supportati dalla nostra esperienza in R&S e produzione, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di fabbricazione di sensori, garantendo che i tuoi rivestimenti siano costantemente densi, privi di crepe e meccanicamente stabili.

Pronto a ottimizzare i tuoi processi di essiccazione e sinterizzazione?

Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Qual è la funzione di un forno essiccatore per il semi-coke di scisto bituminoso? Ottenere una standardizzazione precisa del campione

- Qual è lo scopo di condurre test di trazione ad alta temperatura sulla lega di titanio TC4? Padroneggiare i limiti della formatura a caldo

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa

- Quali sono le funzioni di un forno essiccatore industriale installato verticalmente sotto un trituratore? Riciclo efficiente delle LIB

- Perché è necessario un raffreddamento rapido durante la preparazione dei fertilizzanti vetrosi amorfi? Aumentare la solubilità dei nutrienti

- In che modo il controllo preciso della velocità di riscaldamento influisce sulla sintesi del carbonio drogato con azoto? Padroneggia la rampa termica per materiali di qualità

- Quale ruolo svolge un'autoclave in acciaio inossidabile rivestita in Teflon nella sintesi idrotermale dei catalizzatori PtLaOx@S-1?