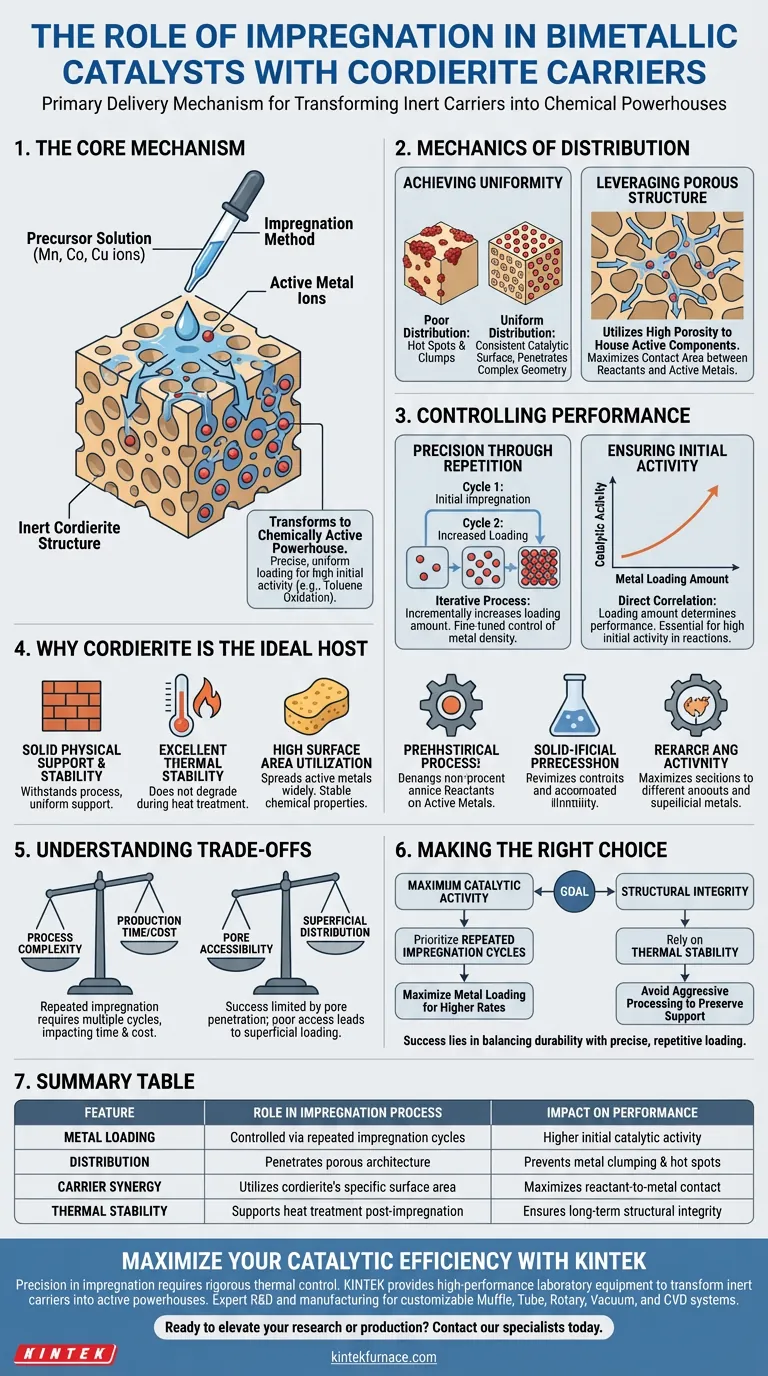

Il metodo di impregnazione funge da meccanismo di erogazione primario per introdurre i componenti metallici attivi in un supporto di cordierite. È il processo specifico utilizzato per assorbire soluzioni precursori contenenti ioni, come manganese, cobalto o rame, e ancorarli in profondità nell'architettura porosa del supporto. Gestendo questo processo, si determina la distribuzione e la densità finale del catalizzatore bimetallico.

Lo scopo principale del metodo di impregnazione è trasformare la struttura inerte della cordierite in una centrale chimicamente attiva. Consente il caricamento preciso e uniforme di ioni metallici, fondamentale per garantire l'elevata attività iniziale richiesta per reazioni come l'ossidazione del toluene.

La Meccanica della Distribuzione

Ottenere Uniformità

L'obiettivo principale dell'impregnazione è la distribuzione uniforme. La semplice applicazione di metallo sulla superficie è insufficiente per una catalisi ad alte prestazioni.

Il metodo garantisce che le soluzioni precursori penetrino nella complessa geometria del supporto. Ciò previene "punti caldi" o agglomerati di metallo, creando una superficie catalitica coerente.

Sfruttare la Struttura Porosa

La cordierite è preziosa per la sua struttura porosa. Il metodo di impregnazione utilizza questa porosità per alloggiare i componenti attivi.

Immergendo la soluzione in questi pori, il metodo massimizza l'area di contatto tra i reagenti e i metalli attivi.

Controllo delle Prestazioni del Catalizzatore

Precisione attraverso la Ripetizione

Un singolo passaggio spesso non è sufficiente per ottenere la potenza catalitica desiderata. Il riferimento evidenzia l'importanza dell'impregnazione ripetuta.

Questo processo iterativo consente di aumentare gradualmente la quantità di caricamento dei componenti metallici attivi. Offre un controllo preciso su quanto metallo viene depositato sulla superficie.

Garantire l'Attività Iniziale

La quantità di caricamento è direttamente correlata alle prestazioni. Controllando il caricamento tramite impregnazione, si garantisce l'attività iniziale del catalizzatore.

Ciò è specificamente indicato come efficace per applicazioni come l'ossidazione del toluene, dove è richiesta un'attività chimica sostenuta.

Perché la Cordierite è il Supporto Ideale

Supporto Fisico e Stabilità

Il metodo di impregnazione si basa sulla capacità del supporto di resistere al processo. La cordierite fornisce un supporto fisico solido e uniforme.

La sua eccellente stabilità termica garantisce che non si degradi durante il trattamento termico spesso richiesto dopo l'impregnazione.

Utilizzo dell'Area Superficiale

La cordierite è scelta per la sua elevata utilizzazione dell'area superficiale specifica. Il metodo di impregnazione sfrutta questa caratteristica per diffondere i metalli attivi il più ampiamente possibile.

Inoltre, le sue proprietà chimiche stabili prevengono reazioni indesiderate tra il supporto e le soluzioni precursori durante la fase di impregnazione.

Comprendere i Compromessi

Complessità del Processo

Sebbene efficace, la necessità di impregnazione ripetuta introduce complessità. Ottenere elevate quantità di caricamento non è istantaneo.

Richiede più cicli per accumulare la densità necessaria di componenti attivi, il che può influire sui tempi e sui costi di produzione.

Dipendenza dall'Accessibilità dei Pori

Il successo del metodo è strettamente limitato dalla struttura porosa della cordierite.

Se la soluzione non riesce a penetrare efficacemente nei pori, la distribuzione rimarrà superficiale, annullando i vantaggi dell'area superficiale interna del supporto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo catalizzatore bimetallico, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Massima Attività Catalitica: Dai priorità ai cicli di impregnazione ripetuti per massimizzare la quantità di caricamento di ioni manganese, cobalto o rame per tassi di ossidazione più elevati.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Affidati alla stabilità termica della cordierite ed evita processi aggressivi che potrebbero compromettere il supporto fisico del materiale.

Il successo sta nel bilanciare la durabilità del supporto di cordierite con il caricamento preciso e ripetitivo dei metalli attivi.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo di Impregnazione | Impatto sulle Prestazioni |

|---|---|---|

| Caricamento del Metallo | Controllato tramite cicli di impregnazione ripetuti | Maggiore attività catalitica iniziale |

| Distribuzione | Penetra nell'architettura porosa | Previene agglomerati metallici e punti caldi |

| Sinergia del Supporto | Utilizza l'area superficiale specifica della cordierite | Massimizza il contatto reagente-metallo |

| Stabilità Termica | Supporta il trattamento termico post-impregnazione | Garantisce l'integrità strutturale a lungo termine |

Massimizza la Tua Efficienza Catalitica con KINTEK

La precisione nell'impregnazione richiede un rigoroso controllo termico. KINTEK fornisce le attrezzature di laboratorio ad alte prestazioni necessarie per trasformare supporti inerti in potenti centrali chimiche attive. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi catalitica.

Pronto a elevare la tua ricerca o produzione? Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

Domande frequenti

- In che modo un sistema di reazione ad alta precisione aiuta la ricerca sul CLR del metano? Sblocca approfondimenti avanzati sul syngas

- Come converte il sistema di reforming a vapore catalitico il gas di scarto della raffineria in syngas per SOFC? Massimizzare l'energia di scarto

- Quali vantaggi offre la pirolisi in fase gassosa di idrogeno rispetto ai gas inerti? Sblocca una defunzionalizzazione superiore del carbonio

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg

- Qual è la funzione di un forno da laboratorio nella lavorazione della biomassa di palma da foraggio e agave? Ottimizza la Stabilizzazione Oggi

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa

- In che modo i riepiloghi tecnici digitali assistono la comunità scientifica? Sbloccare le informazioni sui forni ad alta temperatura da laboratorio