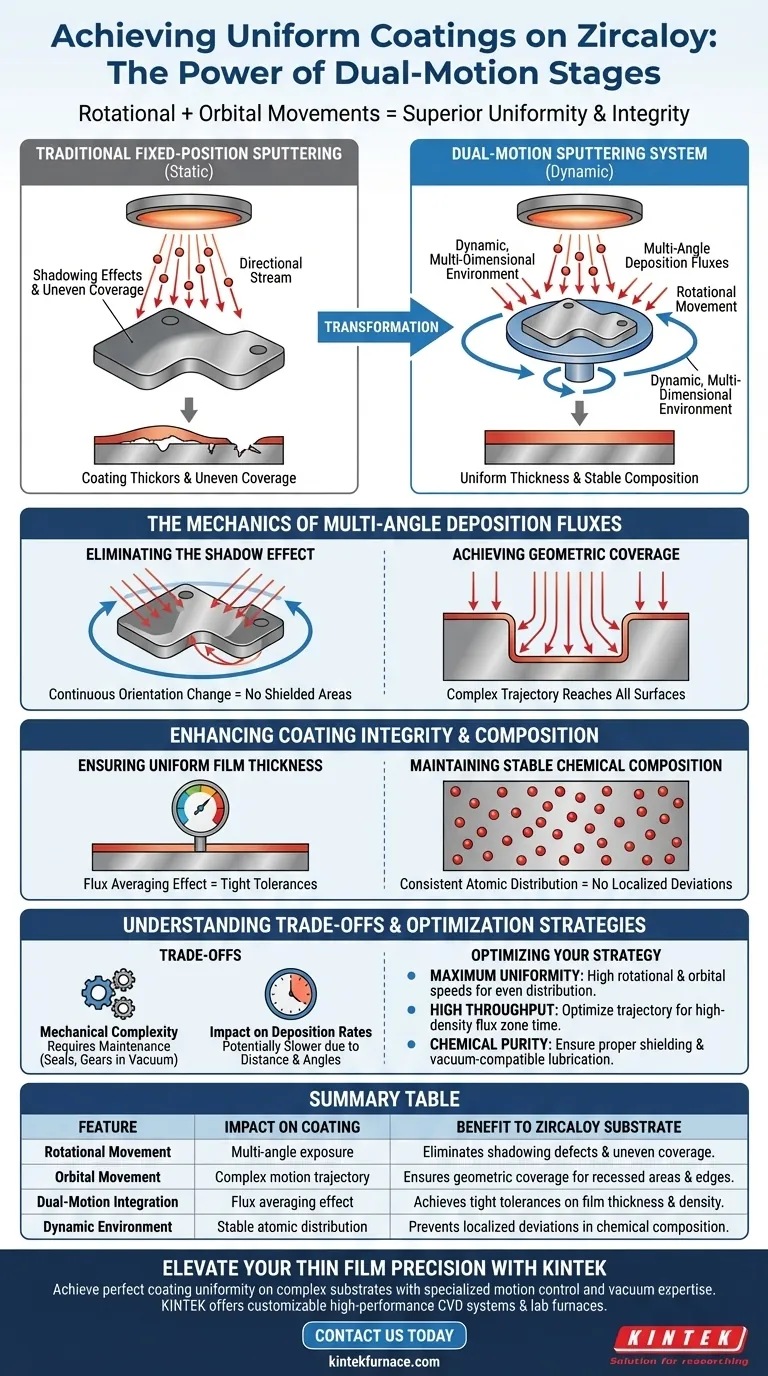

La traiettoria a doppio movimento del supporto del campione è il fattore critico per ottenere l'uniformità del rivestimento sui substrati di Zircaloy. Combinando movimenti rotatori e orbitali, il sistema di sputtering espone il substrato a flussi di deposizione multi-angolo, che aggirano efficacemente i limiti dello sputtering tradizionale a posizione fissa. Questo processo garantisce che gli atomi metallici siano distribuiti uniformemente su tutte le superfici, risultando in un rivestimento caratterizzato da uno spessore uniforme e una composizione chimica stabile.

L'integrazione dei movimenti rotatorio e orbitale trasforma il processo di deposizione da un flusso statico e direzionale a un ambiente dinamico e multidimensionale. Ciò garantisce che ogni sfaccettatura del substrato di Zircaloy riceva un'esposizione uguale al flusso di materiale, eliminando i difetti di "ombreggiatura" comuni nei sistemi più semplici.

La meccanica dei flussi di deposizione multi-angolo

Eliminazione dell'effetto ombra

Nello sputtering tradizionale, le posizioni fisse del bersaglio creano spesso "ombre" in cui determinate aree di un substrato complesso ricevono meno materiale di altre. Introducendo movimenti rotatori e orbitali, il substrato cambia costantemente il suo orientamento rispetto al bersaglio di sputtering. Ciò garantisce che nessuna singola area sia schermata dagli atomi metallici in arrivo per la durata del processo.

Ottenere una copertura geometrica

I substrati di Zircaloy hanno spesso geometrie che richiedono una copertura precisa per mantenere l'integrità strutturale. La complessa traiettoria di movimento creata dal supporto a doppio movimento garantisce che il flusso di deposizione raggiunga le aree incassate e i bordi con la stessa intensità delle superfici piane. Ciò si traduce in uno strato di rivestimento veramente isotropo che aderisce in modo coerente all'intera parte.

Miglioramento dell'integrità e della composizione del rivestimento

Garantire uno spessore uniforme del film

L'uniformità dello spessore è vitale per le prestazioni dello Zircaloy, in particolare in ambienti ad alto stress o corrosivi. Il movimento continuo del supporto media le variazioni spaziali nel flusso del plasma. Questo effetto di media è ciò che consente ai produttori di ottenere tolleranze strette sullo spessore del rivestimento su un ampio lotto di campioni.

Mantenere una composizione chimica stabile

Una composizione chimica stabile è necessaria affinché il rivestimento fornisca una protezione affidabile. Poiché il substrato è esposto al flusso di deposizione da più angolazioni, la distribuzione degli atomi metallici rimane costante durante la crescita del film. Ciò impedisce deviazioni localizzate nella chimica che altrimenti potrebbero portare a un fallimento prematuro del rivestimento.

Comprensione dei compromessi

Complessità meccanica e manutenzione

Sebbene i supporti a doppio movimento migliorino significativamente la qualità, introducono una maggiore complessità meccanica nella camera a vuoto. L'uso di tenute rotanti e ingranaggi in un ambiente sottovuoto richiede una manutenzione e un monitoraggio più frequenti per prevenire guasti meccanici o contaminazione.

Impatto sui tassi di deposizione

L'introduzione di percorsi orbitali e rotatori può talvolta portare a un tasso di deposizione "netto" inferiore rispetto a un substrato statico posizionato direttamente sotto un bersaglio. La maggiore distanza e gli angoli variabili implicano che, sebbene il rivestimento sia più uniforme, il tempo necessario per raggiungere uno spessore specifico potrebbe essere più lungo.

Ottimizzazione della strategia di deposizione

Per ottenere i migliori risultati durante il rivestimento di substrati di Zircaloy, è necessario bilanciare i vantaggi del movimento del supporto con i requisiti di produzione specifici.

- Se il tuo obiettivo principale è la massima uniformità dello spessore: Utilizza le velocità orbitali e rotazionali più elevate disponibili per garantire la distribuzione più uniforme del flusso di materiale su tutte le superfici del substrato.

- Se il tuo obiettivo principale è l'elevata produttività: Ottimizza la traiettoria del supporto per massimizzare il tempo in cui il substrato si trova nella zona di flusso ad alta densità, mantenendo al contempo un movimento sufficiente per prevenire l'ombreggiatura.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che i componenti meccanici del supporto mobile siano adeguatamente schermati e lubrificati con materiali compatibili con il vuoto per prevenire il degassamento.

Padroneggiando la complessa interazione dei movimenti rotatori e orbitali, garantisci che i tuoi rivestimenti in Zircaloy soddisfino i più elevati standard di eccellenza tecnica e durata.

Tabella riassuntiva:

| Caratteristica | Impatto sul rivestimento | Beneficio per il substrato di Zircaloy |

|---|---|---|

| Movimento rotatorio | Esposizione multi-angolo | Elimina i difetti di ombreggiatura e la copertura non uniforme. |

| Movimento orbitale | Complessa traiettoria di movimento | Garantisce la copertura geometrica per aree incassate e bordi. |

| Integrazione a doppio movimento | Effetto di media del flusso | Ottiene tolleranze strette sullo spessore e sulla densità del film. |

| Ambiente dinamico | Distribuzione atomica stabile | Previene deviazioni localizzate nella composizione chimica. |

Eleva la tua precisione nei film sottili con KINTEK

Ottenere un'uniformità di rivestimento perfetta su substrati complessi di Zircaloy richiede più di una semplice attrezzatura standard: richiede un controllo del movimento specializzato e competenze sul vuoto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD ad alte prestazioni e forni ad alta temperatura da laboratorio completamente personalizzabili in base alle tue esigenze di ricerca o produzione uniche.

Sia che tu stia perfezionando materiali di grado nucleare o leghe avanzate, il nostro team fornisce il vantaggio tecnico di cui hai bisogno per eliminare l'ombreggiatura e padroneggiare il flusso di deposizione. Contattaci oggi per scoprire come le nostre soluzioni su misura possono migliorare l'efficienza e l'integrità del rivestimento del tuo laboratorio.

Guida Visiva

Riferimenti

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali informazioni fornisce l'analisi TG-DTG per l'AASC? Analisi della stabilità termica e dei prodotti di idratazione

- Perché è necessaria una fornace ad alta precisione per l'attivazione dell'aerogel di carbonio? Ottenere uno sviluppo e un controllo ottimale dei pori

- Come influisce la velocità di rampa sulle proprietà dell'LDO? Controllo rapido avanzato per un'efficienza superiore del 69%

- Qual è la funzione di un sistema di alimentazione di gas inerte nella pirolisi del liquore nero? Ottenere un controllo preciso dell'atmosfera

- In che modo l'eliminazione dei doppi film di ossido migliora il sovra-invecchiamento T7? Sblocca una duttilità superiore nelle leghe di alluminio

- Quali sono alcuni esempi di processi di riscaldamento industriale a bassa temperatura? Aumenta l'efficienza e la sostenibilità

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Perché utilizzare target di Cr, Si e Y ad alta purezza per i rivestimenti CrSiN-Y? Raggiungere una stabilità termica e una durezza superiori