I principali vantaggi di un forno a lotti sono la sua eccezionale flessibilità di processo, il controllo preciso della temperatura e l'efficienza dei costi per produzioni a basso volume o altamente variabili. A differenza di un forno continuo progettato per un flusso costante di articoli identici, un forno a lotti tratta un singolo carico discreto alla volta. Ciò consente di personalizzare perfettamente l'intero ciclo di trattamento termico per le esigenze specifiche di quel carico.

Un forno a lotti è la scelta superiore quando la vostra priorità è la versatilità del processo e la precisione metallurgica rispetto alla produttività grezza. Scambia l'efficienza ad alto volume di un sistema continuo con la capacità di eseguire in modo impeccabile profili termici unici o complessi caso per caso.

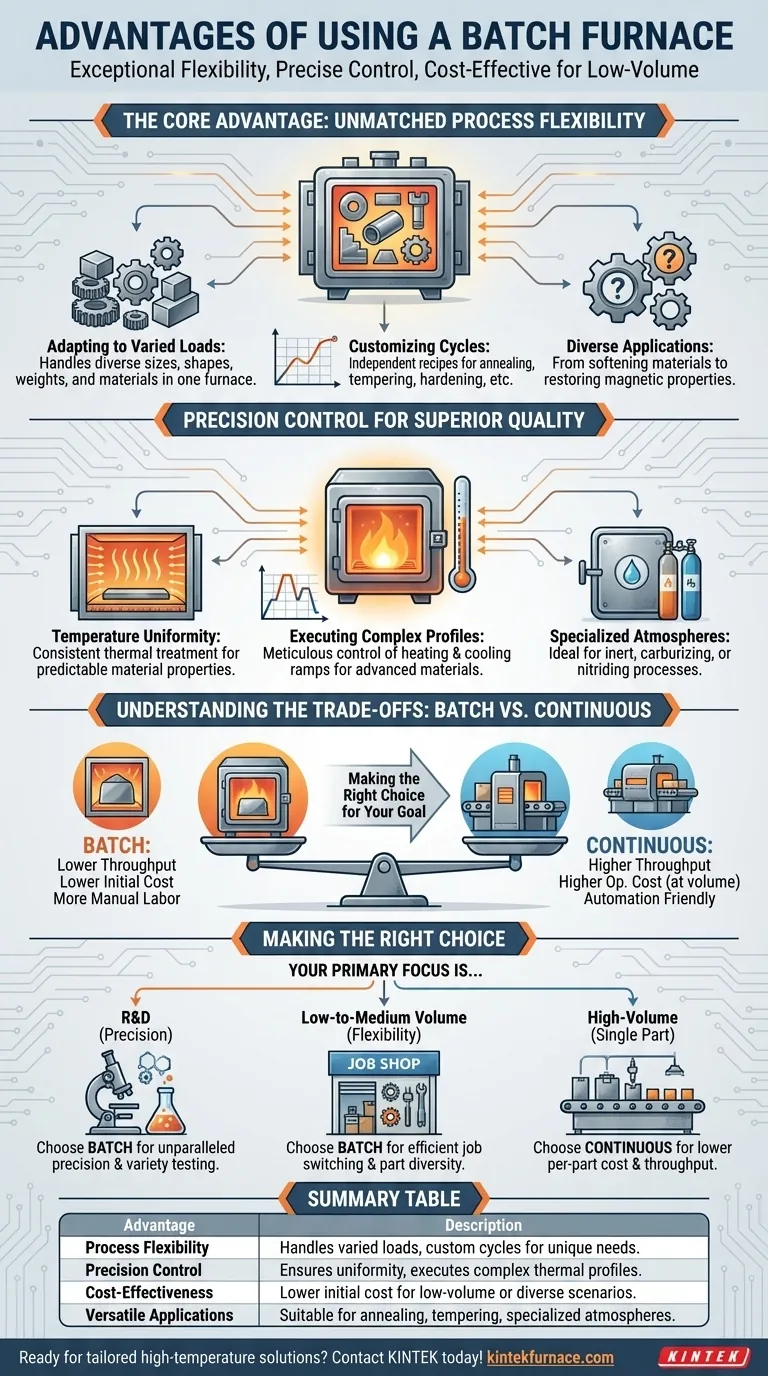

Il vantaggio principale: flessibilità di processo senza pari

Il beneficio fondamentale di un forno a lotti risiede nella sua capacità di trattare ogni lotto come un evento unico, fornendo un livello di adattabilità che i sistemi continui non possono eguagliare.

Adattamento a carichi variabili

I forni a lotti eccellono nella gestione di pezzi di diverse dimensioni, forme, pesi e gradi di materiale. Un singolo forno può essere utilizzato per processare in un ciclo componenti piccoli e intricati e nel ciclo successivo pezzi fusi grandi e pesanti.

Personalizzazione dei cicli di trattamento termico

Ogni lotto viene eseguito sulla propria ricetta di processo indipendente. Ciò consente agli operatori di definire tassi di riscaldamento, tempi di mantenimento e profili di raffreddamento unici per ottenere risultati specifici come ricottura, rinvenimento, rilascio delle tensioni o tempra.

Gestione di applicazioni diverse

Questa versatilità rende i forni a lotti adatti a una vasta gamma di applicazioni industriali e di laboratorio. Possono essere utilizzati per qualsiasi cosa, dall'ammorbidimento di un materiale per aumentarne la lavorabilità al ripristino delle proprietà magnetiche dopo altri trattamenti.

Controllo di precisione per una qualità superiore

Poiché è un sistema chiuso durante il funzionamento, un forno a lotti offre un ambiente controllato ideale per ottenere risultati ripetibili e di alta qualità.

Raggiungere l'uniformità della temperatura

Un obiettivo di progettazione chiave per i forni a lotti è un'eccezionale uniformità della temperatura. Ciò garantisce che ogni pezzo all'interno del carico, indipendentemente dalla sua posizione, riceva esattamente lo stesso trattamento termico, portando a proprietà del materiale coerenti e prevedibili.

Esecuzione di profili termici complessi

La capacità di programmare e controllare con precisione le rampe di riscaldamento e raffreddamento è fondamentale per i materiali e i processi avanzati. I sistemi di controllo a lotti consentono l'esecuzione meticolosa di queste ricette complesse, essenziale per eliminare le tensioni termomeccaniche o ottenere microstrutture specifiche.

Abilitazione di atmosfere specializzate

La natura sigillata di un forno a lotti lo rende ideale per i processi che richiedono un'atmosfera controllata. Questo è essenziale per prevenire l'ossidazione con gas inerti o per eseguire la tempra superficiale con atmosfere di cementazione o nitrurazione.

Comprendere i compromessi: lotto vs. continuo

La scelta di un forno a lotti comporta un chiaro compromesso tra flessibilità e volume di produzione. Comprendere queste differenze è fondamentale per fare l'investimento corretto.

Rendimento e scalabilità

Il limite più significativo di un forno a lotti è il suo rendimento. È intrinsecamente meno efficiente per la produzione ad alto volume di parti identiche, dove un forno continuo offre un output per ora molto maggiore.

L'equazione dei costi

I forni a lotti hanno tipicamente un costo di capitale iniziale inferiore, il che li rende un'ottima scelta per startup, laboratori di ricerca e sviluppo e officine meccaniche. Tuttavia, a volumi di produzione molto elevati, il costo operativo per pezzo di un forno continuo (che rimane alla temperatura) è spesso inferiore.

Manodopera e automazione

Lavorare a lotti discreti spesso richiede più manodopera manuale per il carico e lo scarico rispetto a una linea di forni continui completamente automatizzata. Sebbene l'automazione sia possibile per i sistemi a lotti, è una soluzione più naturale per la lavorazione continua.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo operativo specifico è il fattore più importante nella scelta del tipo di forno.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Scegli un forno a lotti per la sua precisione senza pari e la capacità di testare un'ampia varietà di materiali e cicli termici.

- Se la tua attenzione principale è la produzione a basso o medio volume con parti diverse: Un forno a lotti fornisce la flessibilità essenziale per passare in modo efficiente tra diversi lavori e tipi di parti.

- Se la tua attenzione principale è la produzione ad alto volume di un singolo tipo di parte: Un forno continuo fornirà quasi sempre un costo per parte inferiore e il rendimento necessario.

In definitiva, la scelta di un forno a lotti è una decisione strategica per dare priorità al controllo perfetto del processo e alla versatilità operativa rispetto alla velocità di produzione di massa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità di processo | Gestisce carichi variabili e cicli termici personalizzati per esigenze uniche. |

| Controllo di precisione | Garantisce uniformità della temperatura ed esecuzione di profili termici complessi. |

| Efficienza dei costi | Costo iniziale inferiore ideale per scenari di produzione a basso volume o diversi. |

| Applicazioni versatili | Adatto per processi di ricottura, rinvenimento e atmosfere specializzate. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni ad alta temperatura su misura? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire forni avanzati come Batch, Muffola, Tubo, Rotativo, Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni