Nelle giuste condizioni operative, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) offrono una durata di servizio eccezionalmente lunga grazie alle loro proprietà uniche di auto-riparazione ad alte temperature. Sebbene siano altamente resistenti alla maggior parte delle comuni soluzioni acide e alcaline, vengono rapidamente degradati dall'acido fluoridrico e dall'acido nitrico. La longevità di questi elementi non è garantita; dipende direttamente dal mantenimento di un ambiente operativo specifico e pulito.

L'eccezionale durata di servizio di un elemento in MoSi₂ non è una proprietà intrinseca ma un risultato condizionale. Dipende dalla formazione continua di uno strato protettivo di silice in un'atmosfera ricca di ossigeno, un processo che è facilmente interrotto da specifici contaminanti chimici e procedure operative improprie.

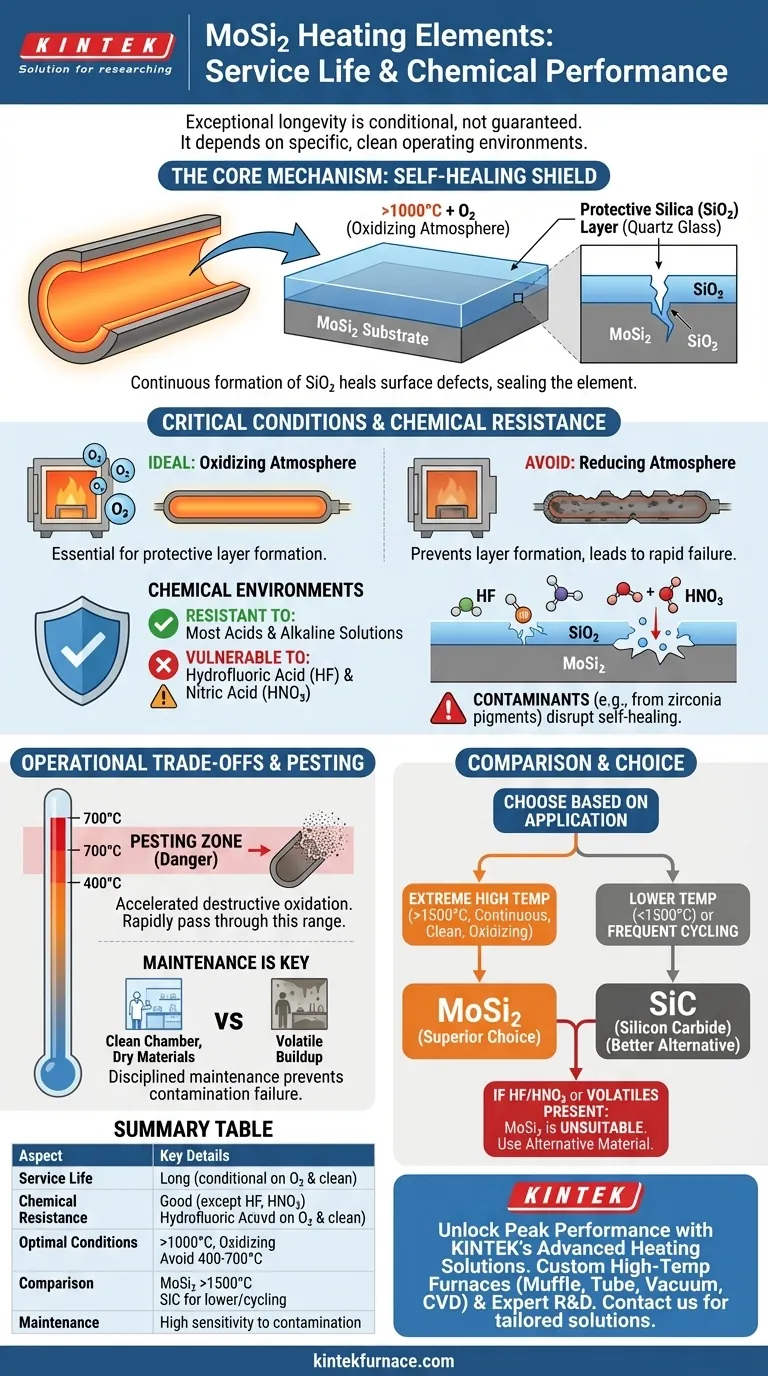

Il Meccanismo Fondamentale: Come il MoSi₂ Raggiunge la Longevità

La lunga vita degli elementi in MoSi₂ non è dovuta al fatto che il materiale sia inerte, ma piuttosto a una reazione controllata e benefica con il suo ambiente ad alte temperature.

Lo Strato Protettivo di Silice (SiO₂)

A temperature superiori a 1000°C, la superficie dell'elemento in MoSi₂ reagisce con l'ossigeno nell'atmosfera. Questa reazione forma uno strato sottile, denso e non poroso di vetro di quarzo (silice, SiO₂).

Questo strato di silice agisce come uno scudo auto-riparante. Se si forma una crepa o un difetto sulla superficie, il MoSi₂ esposto sottostante si ossida immediatamente, "riparando" efficacemente la breccia e ripristinando la barriera protettiva.

Il Ruolo Critico di un'Atmosfera Ossidante

Questo meccanismo di auto-riparazione dipende interamente dalla presenza di ossigeno. Per questo motivo, gli elementi in MoSi₂ sono ideali per il lavoro continuo in forni con un'atmosfera contenente ossigeno.

Operare in un'atmosfera riducente (povera di ossigeno) impedisce la formazione di questo strato protettivo, portando a una rapida degradazione e a una durata di servizio significativamente più breve.

Prestazioni in Ambienti Chimici

Sebbene robusti, gli elementi in MoSi₂ hanno debolezze chimiche molto specifiche che possono portare a guasti catastrofici.

Resistenza Chimica Generale

Lo strato stabile di silice che si forma sulla superficie dell'elemento è chimicamente resiliente. Non si dissolve nella maggior parte degli acidi o delle soluzioni alcaline comuni, rendendolo adatto a un'ampia gamma di processi ad alta temperatura.

Vulnerabilità Specifiche: Acido Fluoridrico e Nitrico

Alcune sostanze chimiche distruggeranno attivamente lo strato protettivo di silice. L'acido fluoridrico (HF) è particolarmente distruttivo, poiché dissolve facilmente la silice.

L'acido nitrico (HNO₃) attaccherà anche l'elemento, portando a un rapido guasto. La presenza di una di queste sostanze, anche sotto forma di vapore, rende il MoSi₂ una scelta inadatta.

L'Impatto dei Contaminanti di Processo

Altri contaminanti possono interrompere l'integrità dello strato di silice, compromettendo la durata dell'elemento. Questo è un problema comune in applicazioni come i forni dentali.

Ad esempio, i composti volatili di pigmenti o smalti usati sulla zirconia possono depositarsi sulla superficie dell'elemento. Questi depositi interferiscono con il processo di auto-riparazione, creando punti deboli che possono portare a un guasto prematuro.

Comprendere i Compromessi e i Limiti

La natura ad alte prestazioni degli elementi in MoSi₂ comporta requisiti operativi specifici e potenziali modalità di guasto che devono essere gestite.

Il Fenomeno del "Pesting"

A temperature intermedie, tipicamente tra 400°C e 700°C, il MoSi₂ può subire un fenomeno noto come "pesting". Questa è una forma di ossidazione accelerata e distruttiva che trasforma l'elemento in polvere.

Questo rende il MoSi₂ una scelta inadatta per applicazioni che rimangono a lungo in questo specifico intervallo di temperatura. Sono progettati per essere riscaldati attraverso questa zona in modo relativamente rapido.

Sensibilità alla Manutenzione e alla Contaminazione

I riferimenti alla contaminazione da zirconia verniciata evidenziano una realtà operativa chiave: i forni in MoSi₂ richiedono una manutenzione disciplinata.

I tecnici devono assicurarsi che i materiali da riscaldare siano adeguatamente essiccati e che la camera del forno sia mantenuta pulita per prevenire l'accumulo di contaminanti volatili che compromettono gli elementi riscaldanti.

Il Confronto SiC: Una Questione di Temperatura

Gli elementi in MoSi₂ generalmente durano più a lungo degli elementi in carburo di silicio (SiC) se utilizzati continuamente sopra i 1500°C.

Sotto questa temperatura, o in applicazioni con frequenti cicli termici, i vantaggi del MoSi₂ sono meno pronunciati e il SiC può offrire una soluzione più robusta o economicamente vantaggiosa.

Fare la Scelta Giusta per la Tua Applicazione

Per massimizzare la durata di servizio, è necessario abbinare le caratteristiche dell'elemento al proprio ambiente di processo specifico e alla disciplina operativa.

- Se il tuo obiettivo principale è un funzionamento continuo ad altissima temperatura (1600°C+): il MoSi₂ è la scelta superiore, a condizione che l'atmosfera sia pulita e costantemente ricca di ossigeno.

- Se il tuo processo prevede acido fluoridrico, acido nitrico o altri contaminanti volatili: gli elementi in MoSi₂ sono inadatti e si guasteranno prematuramente; è necessario un materiale alternativo.

- Se la tua applicazione opera principalmente al di sotto dei 1500°C o comporta cicli frequenti: valuta attentamente se il carburo di silicio (SiC) potrebbe offrire migliori prestazioni complessive in termini di costi e durata.

- Se dai priorità alla tolleranza operativa per il personale di manutenzione: l'elevata sensibilità del MoSi₂ alla contaminazione richiede un livello di disciplina procedurale maggiore rispetto ad alcuni elementi riscaldanti alternativi.

Comprendere questi principi operativi è la chiave per sbloccare le eccezionali prestazioni e la durata degli elementi riscaldanti in MoSi₂.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Durata di Servizio | Eccezionalmente lunga con auto-riparazione in ambienti ricchi di ossigeno e puliti; dipende dalle condizioni operative |

| Resistenza Chimica | Resistente alla maggior parte degli acidi e degli alcali; vulnerabile all'acido fluoridrico (HF) e all'acido nitrico (HNO₃) |

| Condizioni Ottimali | Operare sopra i 1000°C in atmosfere ossidanti; evitare l'intervallo 400-700°C per prevenire il pesting |

| Confronto con SiC | Superiore sopra i 1500°C; il SiC potrebbe essere migliore per temperature più basse o cicli frequenti |

| Esigenze di Manutenzione | Richiede un ambiente pulito per prevenire la contaminazione da sostanze volatili come pigmenti o smalti |

Sblocca le Massime Prestazioni per il Tuo Laboratorio con le Soluzioni di Riscaldamento Avanzate di KINTEK

Stai affrontando processi ad alta temperatura che richiedono elementi riscaldanti affidabili e durevoli? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici.

Che tu stia ottimizzando per la longevità in ambienti ossidanti o gestendo sensibilità chimiche, la nostra esperienza ti garantisce la soluzione giusta per applicazioni come test sui materiali, ricerca e riscaldamento industriale. Non lasciare che i guasti agli elementi ti rallentino: contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio.

Contattaci subito per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido