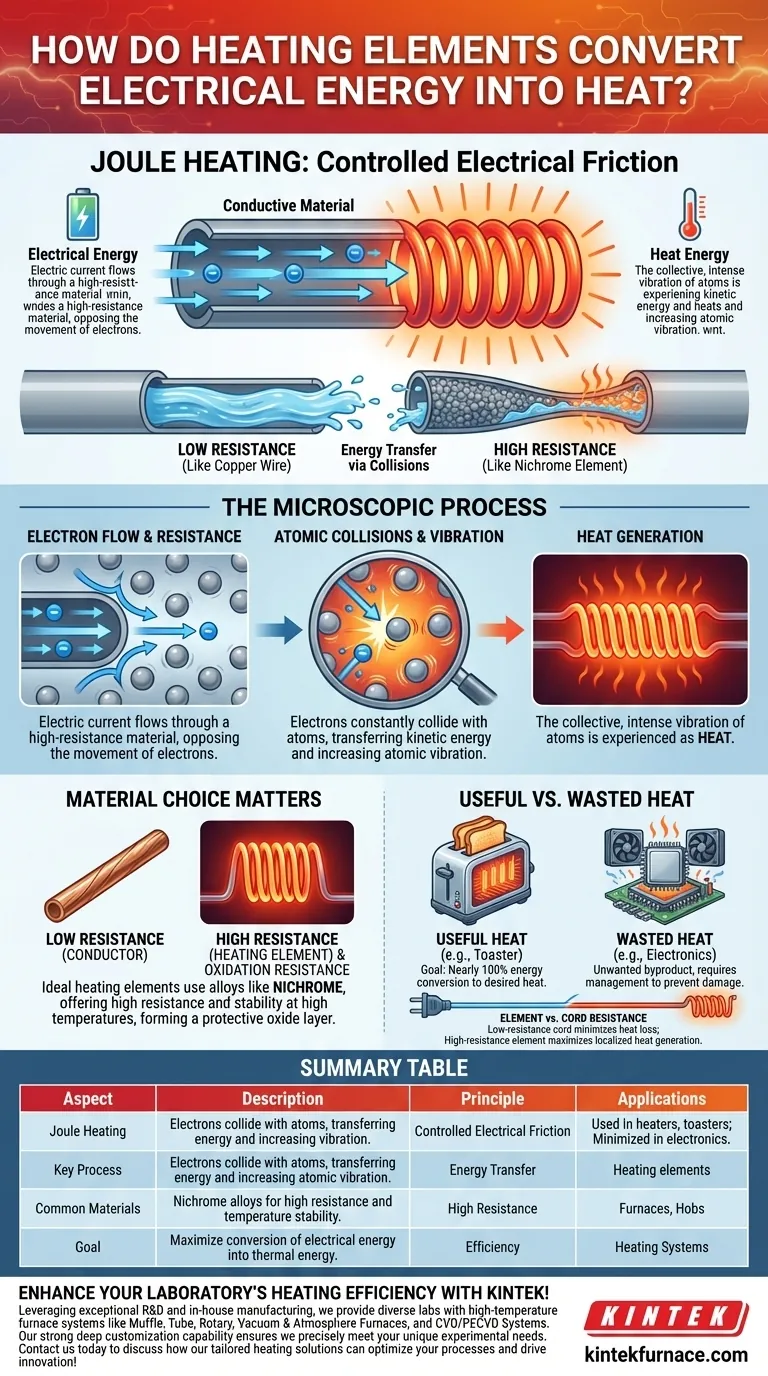

In sostanza, un elemento riscaldante converte l'energia elettrica in calore opponendosi deliberatamente al flusso di elettricità. Questo processo, noto come riscaldamento Joule, si verifica quando gli elettroni che trasportano la corrente elettrica collidono con gli atomi del materiale resistivo, trasferendo la loro energia e provocando il riscaldamento del materiale.

Pensala come un attrito elettrico controllato. Forzando una corrente attraverso un materiale che "oppone resistenza", l'energia che altrimenti sposterebbe gli elettroni in avanti viene invece convertita direttamente in energia termica, ovvero calore.

La Fisica dell'Attrito Elettrico

Per capire come funziona, dobbiamo esaminare cosa succede a livello microscopico. Il principio è sorprendentemente semplice e si basa sull'interazione tra gli elettroni e la struttura atomica di un materiale.

Cos'è la Resistenza Elettrica?

Immagina l'acqua che scorre attraverso un tubo. Un tubo largo e liscio offre poca resistenza e l'acqua scorre facilmente. Un tubo stretto pieno di ghiaia offre un'alta resistenza, costringendo l'acqua a lavorare di più per passare.

In un circuito elettrico, la resistenza è l'opposizione al flusso della corrente elettrica. Materiali come il rame hanno una resistenza molto bassa, il che li rende eccellenti conduttori per i fili. I materiali utilizzati negli elementi riscaldanti hanno una resistenza molto elevata.

Dal Flusso di Elettroni alla Vibrazione Atomica

Una corrente elettrica è semplicemente un flusso di elettroni. Quando questi elettroni attraversano un materiale ad alta resistenza, collidono costantemente con gli atomi che compongono la struttura del materiale.

Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo. Questa energia fa vibrare l'atomo più intensamente. Questo aumento della vibrazione collettiva degli atomi è ciò che percepiamo e misuriamo come calore.

Il Ruolo della Scelta del Materiale

L'efficacia di un elemento riscaldante dipende interamente dal materiale di cui è fatto. Un materiale ideale ha un'elevata resistenza elettrica ma può anche resistere a temperature molto elevate senza fondere o ossidarsi (arrugginire).

Questo è il motivo per cui leghe come il nichel-cromo (nichel-cromo) sono comunemente utilizzate. Sono progettate specificamente per avere un'alta resistenza e per formare uno strato protettivo e stabile di ossido sulla loro superficie quando vengono riscaldate, il che impedisce il loro degrado nel tempo.

Comprendere i Compromessi

Il principio del riscaldamento Joule è fondamentale, ma la sua applicazione rivela importanti compromessi tra i risultati desiderati e l'energia sprecata.

Calore Utile vs. Energia Sprecata

In un riscaldatore elettrico, in un tostapane o in una stufa, l'obiettivo è generare calore. In questo contesto, la conversione dell'elettricità in calore è efficiente quasi al 100%; praticamente tutta l'energia elettrica diventa il prodotto desiderato.

Tuttavia, nella maggior parte degli altri dispositivi elettronici, questo stesso effetto è una fonte di spreco e potenziale danno. Il calore generato dal processore del tuo computer o dai circuiti del tuo telefono è un sottoprodotto indesiderato che deve essere gestito con ventole e dissipatori di calore.

Resistenza dell'Elemento vs. Resistenza del Cavo

Una scelta di progettazione critica è il contrasto tra l'elemento riscaldante e il cavo di alimentazione ad esso collegato. Il cavo dell'apparecchio è realizzato in rame a bassa resistenza per garantire che venga generato pochissimo calore mentre l'elettricità viaggia verso l'apparecchio.

L'elemento riscaldante, al contrario, è realizzato in nichel-cromo ad alta resistenza per garantire che venga generato il massimo calore esattamente dove è necessario. Questa netta differenza di resistenza è ciò che permette alle serpentine del tostapane di diventare incandescenti mentre il loro cavo rimane freddo al tatto.

Applicazione di Questo Principio

Comprendere il riscaldamento Joule ti aiuta a vederne l'applicazione deliberata ovunque, sia che venga sfruttata per il calore o minimizzata per le prestazioni.

- Se il tuo obiettivo principale è generare calore (come in un termoventilatore): L'obiettivo è utilizzare un materiale con un'elevata resistenza elettrica stabile per massimizzare la conversione dell'energia elettrica in energia termica.

- Se il tuo obiettivo principale sono l'elettronica efficiente (come in un computer): L'obiettivo è utilizzare materiali con la più bassa resistenza possibile (come rame o oro) per cablaggi e connessioni al fine di minimizzare la perdita di energia sotto forma di calore indesiderato.

Questo semplice principio di conversione del flusso elettrico in vibrazione atomica è una pietra angolare della tecnologia moderna, utilizzato per tutto, dal fornire comfort al consentire il calcolo.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio | Il riscaldamento Joule converte l'energia elettrica in calore tramite la resistenza nei materiali. |

| Processo Chiave | Gli elettroni collidono con gli atomi, trasferendo energia e aumentando la vibrazione atomica. |

| Materiali Comuni | Leghe di nichel-cromo per alta resistenza e stabilità termica. |

| Applicazioni | Utilizzato in stufe, tostapane; minimizzato nell'elettronica per ridurre gli sprechi. |

Migliora l'efficienza termica del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come le nostre soluzioni di riscaldamento personalizzate possono ottimizzare i vostri processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali precauzioni devono essere adottate durante l'installazione degli elementi riscaldanti? Garantire longevità e prestazioni

- In che modo la stabilità termica dei tubi di quarzo avvantaggia le applicazioni ad alta temperatura? Garantire prestazioni affidabili in condizioni di calore estremo

- Quali fattori dovrebbero essere considerati nella selezione di un elemento riscaldante? Garantire prestazioni ottimali e longevità

- Come genera calore un elemento riscaldante in carburo di silicio? Scopri la precisione e la durata per alte temperature

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Perché utilizzare termocoppie di tipo K o L per il riscaldamento CCCM? Ottenere alta precisione nella ricerca sui compositi carbonio-carbonio

- Quali sono le considerazioni sulla sicurezza quando si lavora con elementi riscaldanti in carburo di silicio? Garantire un funzionamento sicuro nei laboratori ad alta temperatura

- Quali sono due elementi riscaldanti comunemente usati nell'industria? Confronta SiC e MoSi2 per applicazioni ad alta temperatura