Per prestazioni e durata ottimali, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) devono essere utilizzati in un'atmosfera ossidante, come l'aria, o in un ambiente di gas chimicamente inerte. Sono altamente suscettibili ai danni causati da gas attivi o riducenti come idrogeno (H₂), cloro (Cl₂) e anidride solforosa (SO₂), che causeranno un rapido guasto.

Il principio fondamentale da comprendere è che gli elementi in MoSi₂ sono progettati per proteggersi. Fanno affidamento sulla presenza di ossigeno ad alte temperature per formare uno strato durevole e auto-riparante di vetro di silice (SiO₂) che li protegge da ulteriori attacchi.

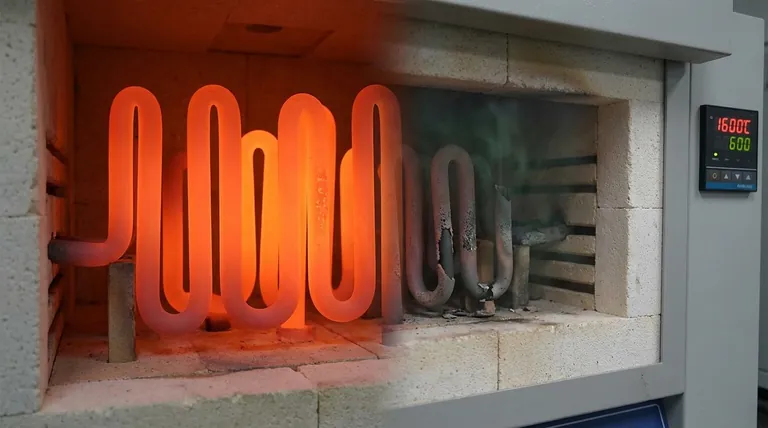

Il Meccanismo Protettivo dell'Ossidazione

L'eccezionale performance ad alta temperatura di un elemento in MoSi₂ non è dovuta al fatto che il materiale sia inerte, ma piuttosto alla sua reazione controllata e benefica con l'ossigeno.

Come si Forma lo Strato Protettivo

Quando riscaldato, il silicio nel composto di disilicuro di molibdeno reagisce con l'ossigeno dell'aria circostante. Questa reazione forma uno strato sottile, non poroso e auto-riparante di vetro di silice puro (SiO₂) sulla superficie dell'elemento.

Questo strato di vetro è la chiave della longevità dell'elemento. Agisce come una barriera fisica, impedendo che il materiale MoSi₂ sottostante venga consumato da ulteriore ossidazione o attacco chimico.

La Funzione "Auto-Riparazione"

Se si sviluppa una crepa o un difetto nello strato protettivo di silice, il MoSi₂ esposto sottostante reagirà immediatamente con l'ossigeno disponibile per "riparare" la breccia, ripristinando la barriera protettiva. Questo rende gli elementi eccezionalmente durevoli per il lavoro continuo in atmosfere ossidanti.

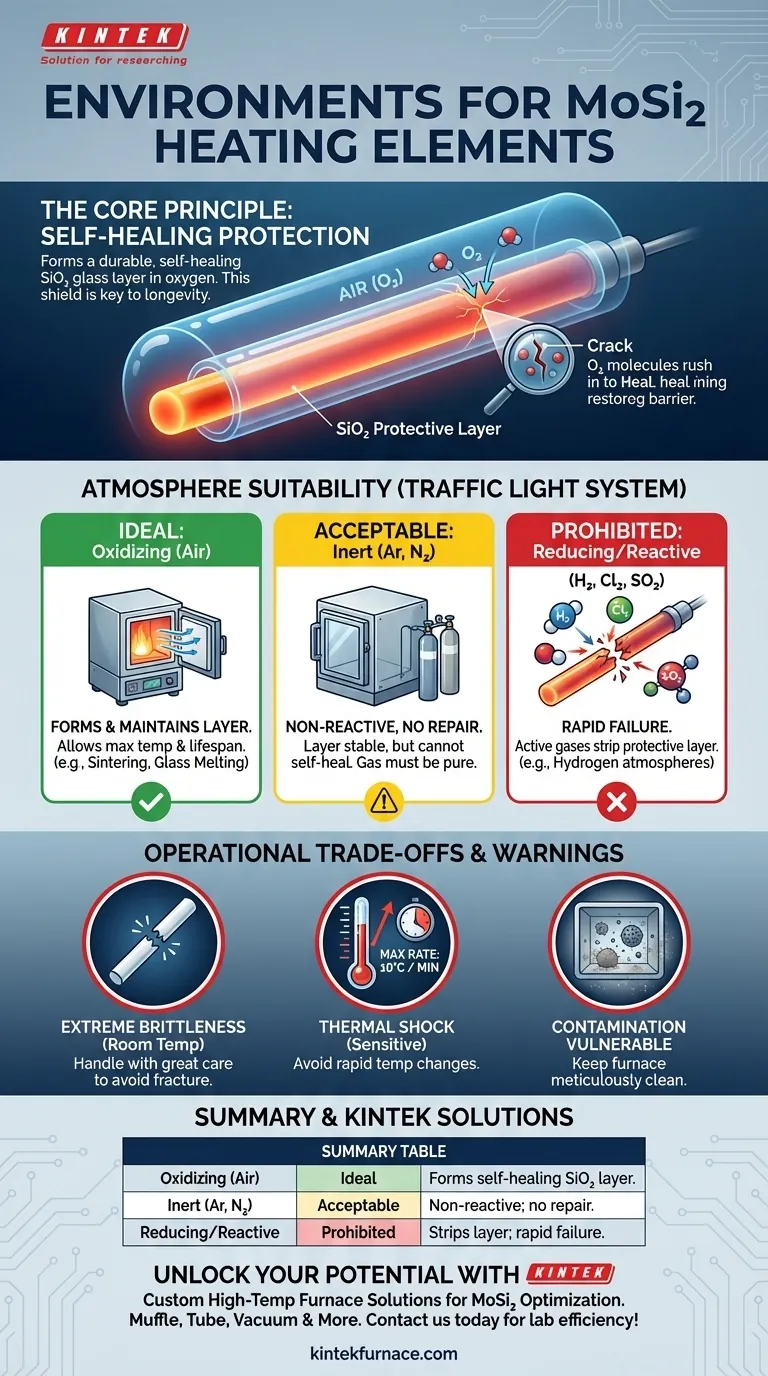

Atmosfere Consentite e Proibite

Comprendere quali ambienti consentono o distruggono questo strato protettivo è fondamentale per un funzionamento di successo.

Ideale: Atmosfere Ossidanti (Aria)

L'aria è l'ambiente operativo più comune e ideale. L'abbondante ossigeno garantisce il mantenimento e la riparazione costanti dello strato protettivo di SiO₂, consentendo all'elemento di raggiungere la sua massima temperatura e durata.

Accettabile: Atmosfere Inerti

Anche i gas inerti come Argon (Ar) o Azoto (N₂) sono adatti. Poiché questi gas sono non reattivi, non attaccheranno chimicamente l'elemento né interferiranno con lo strato protettivo preesistente. Tuttavia, non contribuiscono alla sua riparazione.

Proibito: Gas Riducenti e Reattivi

L'utilizzo di elementi in MoSi₂ in determinate atmosfere porterà a un guasto rapido e catastrofico. Questi includono:

- Idrogeno (H₂)

- Cloro (Cl₂)

- Anidride Solforosa (SO₂)

Questi gas rimuovono attivamente lo strato protettivo di silice o reagiscono direttamente con il materiale dell'elemento stesso, causandone il degrado e la rottura.

Comprendere i Compromessi Operativi

Sebbene potenti, gli elementi in MoSi₂ hanno limitazioni specifiche che richiedono un'attenta manipolazione e controllo del processo per prevenire guasti prematuri.

Estrema Fragilità Fisica

Questi elementi sono a base ceramica ed estremamente fragili a temperatura ambiente. Devono essere maneggiati con grande cura durante la spedizione, l'installazione e la manutenzione del forno per evitare fratture.

Sensibilità allo Shock Termico

Rapidi cambiamenti di temperatura creano stress interni che possono facilmente rompere l'elemento. Una velocità massima di riscaldamento o raffreddamento di 10°C al minuto è una linea guida operativa critica per prevenire lo shock termico.

Vulnerabilità alla Contaminazione

Materiali estranei all'interno del forno possono essere una delle principali cause di guasto. Sostanze provenienti da materiali di processo, come alcuni coloranti o leganti nella zirconia, possono vaporizzare e reagire con la superficie dell'elemento ad alte temperature, compromettendo lo strato protettivo. Una meticolosa pulizia del forno è essenziale.

Fare la Scelta Giusta per il Tuo Processo

L'idoneità degli elementi in MoSi₂ è determinata interamente dall'atmosfera del tuo forno e dalla disciplina operativa.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura in aria (ad esempio, sinterizzazione di ceramiche, fusione di vetro): il MoSi₂ è la scelta standard del settore, offrendo capacità di temperatura e durata ineguagliabili.

- Se il tuo processo richiede un'atmosfera di gas inerte (ad esempio, Argon): Questi elementi sono un'ottima opzione, a condizione che la tua fornitura di gas sia pura e il forno sia privo di contaminanti.

- Se il tuo processo prevede gas reattivi o riducenti (ad esempio, atmosfere di idrogeno): Devi scegliere una diversa tecnologia di elementi riscaldanti, poiché il MoSi₂ sarà chimicamente distrutto in questo ambiente.

In definitiva, comprendere e controllare l'ambiente chimico all'interno del tuo forno è la chiave per sbloccare le eccezionali prestazioni degli elementi riscaldanti in MoSi₂.

Tabella Riepilogativa:

| Tipo di Ambiente | Idoneità | Caratteristiche Chiave |

|---|---|---|

| Ossidante (es. Aria) | Ideale | Forma uno strato di SiO₂ auto-riparante per protezione e longevità |

| Inerte (es. Argon, Azoto) | Accettabile | Non reattivo; non ripara lo strato protettivo |

| Riducente/Reattivo (es. Idrogeno, Cloro) | Proibito | Causa un rapido guasto rimuovendo lo strato protettivo |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come l'ottimizzazione delle prestazioni degli elementi riscaldanti in MoSi2. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata