Gli elementi riscaldanti in ceramica sono la scelta definitiva per applicazioni che richiedono alte temperature, durabilità a lungo termine e stabilità operativa in ambienti difficili. Sono ampiamente utilizzati in tutto, dai forni industriali e la produzione di semiconduttori agli elettrodomestici comuni come scaldabagni e saldatori ad alte prestazioni, dove gli elementi metallici tradizionali fallirebbero rapidamente.

La ragione principale per scegliere un riscaldatore in ceramica non è solo il calore, ma la sua capacità di erogare quel calore in modo affidabile in condizioni che degraderebbero, corroderebbero o distruggerebbero un elemento a base metallica. Il suo valore risiede nella sua eccezionale resilienza chimica e termica.

Le proprietà fondamentali che determinano l'idoneità all'applicazione

Per capire dove eccellono i riscaldatori in ceramica, è necessario prima comprenderne i vantaggi fondamentali rispetto alle alternative metalliche. L'applicazione è una diretta conseguenza di queste proprietà.

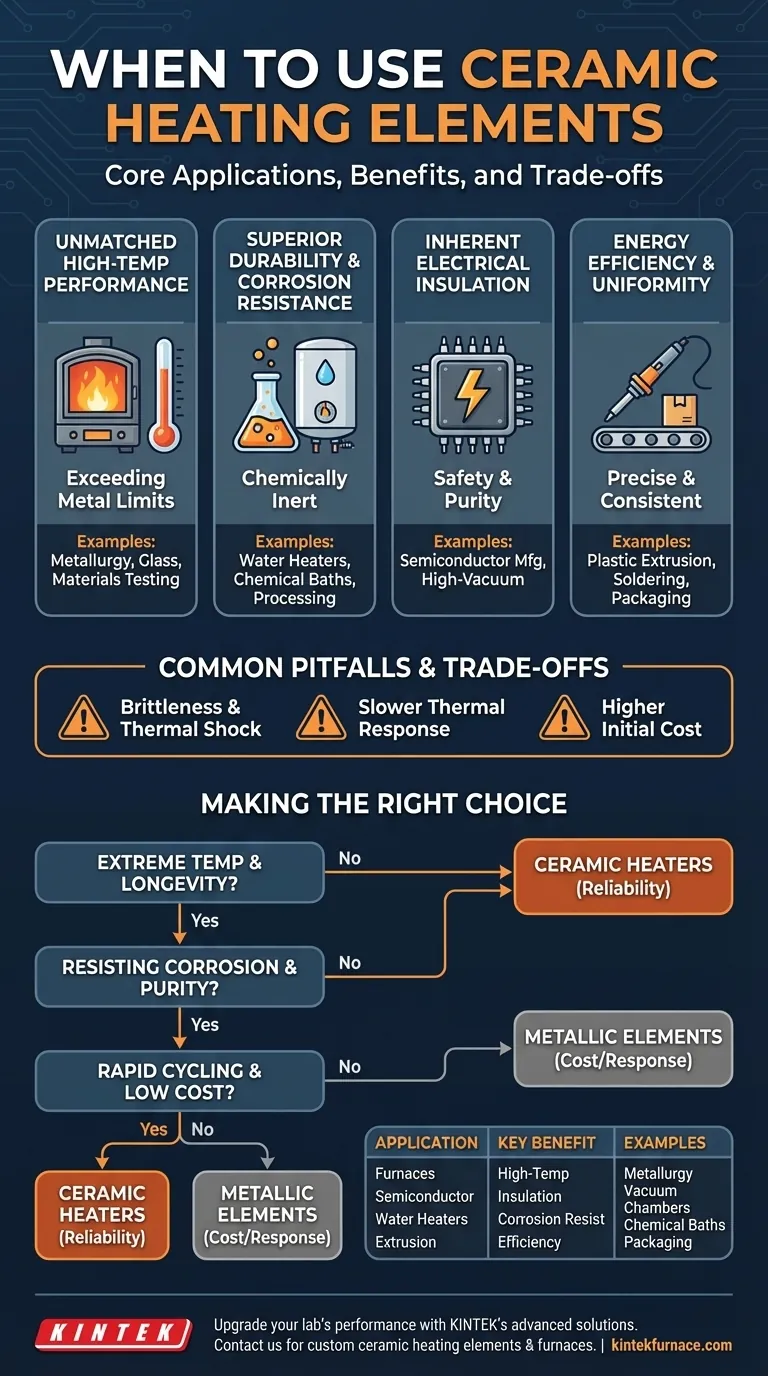

Prestazioni ineguagliabili ad alta temperatura

I materiali ceramici, come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2), possono operare a temperature estremamente elevate senza fondere, deformarsi o ossidarsi. Questo li rende indispensabili per processi che operano a temperature più alte di quelle che i metalli possono sopportare.

Questa proprietà è fondamentale per i forni ad alta temperatura utilizzati in metallurgia, produzione del vetro e test dei materiali, nonché per i forni a tunnel su larga scala che richiedono calore continuo e intenso.

Durabilità superiore e resistenza alla corrosione

Le ceramiche sono chimicamente inerti. Non arrugginiscono né si corrodono se esposte a umidità o agenti chimici aggressivi. Questa resistenza intrinseca si traduce direttamente in una maggiore durata e minori costi di manutenzione.

Questo li rende la scelta ideale per scaldabagni, bagni industriali e attrezzature utilizzate nella lavorazione chimica dove sono presenti agenti corrosivi.

Isolamento elettrico intrinseco

A differenza dei riscaldatori metallici, gli elementi ceramici sono eccellenti isolanti elettrici. Questa proprietà è una caratteristica di sicurezza significativa, che riduce drasticamente il rischio di cortocircuiti.

Questo isolamento è vitale in applicazioni sensibili come la lavorazione dei semiconduttori, le camere ad alto vuoto e gli ambienti ad alta purezza dove l'arco elettrico potrebbe essere catastrofico.

Efficienza energetica e uniformità

Gli elementi ceramici trattengono eccezionalmente bene il calore, consentendo loro di mantenere una temperatura target con un minore consumo energetico una volta riscaldati. Possono anche essere progettati per fornire una distribuzione del calore altamente uniforme.

Questo è il motivo per cui vengono utilizzati nell'estrusione di plastica, nelle macchine per l'imballaggio e nelle attrezzature per la saldatura, dove un controllo preciso e costante della temperatura è fondamentale per la qualità del prodotto.

Svantaggi comuni e compromessi da considerare

Sebbene potenti, i riscaldatori in ceramica non sono una soluzione universale. Una valutazione oggettiva richiede la comprensione dei loro limiti.

Fragilità e shock termico

Le ceramiche sono più fragili dei metalli. Possono rompersi o fratturarsi se sottoposte a un impatto fisico significativo o a cambiamenti di temperatura rapidi ed estremi (shock termico). È necessario prestare attenzione durante l'installazione e in applicazioni con forti vibrazioni.

Risposta termica più lenta

Poiché trattengono così bene il calore, i riscaldatori in ceramica possono talvolta avere un tempo di risposta più lento sia per il riscaldamento che per il raffreddamento rispetto agli elementi metallici di massa inferiore. Questo è un compromesso per la loro stabilità termica.

Costo iniziale più elevato

Il processo di produzione per elementi ceramici ad alte prestazioni può essere più complesso rispetto ai semplici riscaldatori a filo. Ciò può comportare un prezzo di acquisto iniziale più elevato, sebbene sia spesso compensato da una maggiore durata e minori costi energetici.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe basarsi sulla principale esigenza del tuo ambiente operativo.

- Se il tuo obiettivo principale è la temperatura estrema e la longevità: i riscaldatori in ceramica sono la scelta superiore, specialmente per i processi industriali continui in forni e fornaci.

- Se il tuo obiettivo principale è resistere alla corrosione o garantire la purezza: la natura chimicamente inerte della ceramica la rende essenziale per il riscaldamento dell'acqua, i bagni chimici e la produzione di semiconduttori.

- Se il tuo obiettivo principale è il ciclo rapido e il basso costo iniziale: potresti dover valutare se un elemento metallico sia più adatto, accettando i compromessi in termini di durabilità e limiti di temperatura.

In definitiva, scegliere un riscaldatore in ceramica è una decisione di investire nell'affidabilità per ambienti in cui il fallimento non è un'opzione.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Esempi |

|---|---|---|

| Forni ad alta temperatura | Prestazioni ineguagliabili ad alta temperatura | Metallurgia, produzione del vetro, test dei materiali |

| Produzione di semiconduttori | Isolamento elettrico intrinseco | Camere ad alto vuoto, lavorazione sensibile |

| Scaldabagni e bagni industriali | Resistenza superiore alla corrosione | Lavorazione chimica, elettrodomestici |

| Estrusione di plastica e saldatura | Efficienza energetica e calore uniforme | Macchine per l'imballaggio, attrezzature per la saldatura |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in ceramica affidabili e design di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando durabilità, efficienza e sicurezza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni in ambienti ad alta temperatura e corrosivi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata