In sostanza, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) sono la scelta definitiva per applicazioni industriali e di laboratorio ad alta temperatura dove la stabilità a lungo termine, l'efficienza termica e la resistenza all'ossidazione sono fondamentali. Eccellono in processi come la produzione di vetro, la sinterizzazione di ceramiche e la metallurgia che operano continuamente a temperature estreme dove il guasto dell'elemento sarebbe catastrofico.

La decisione di utilizzare un elemento riscaldante in MoSi₂ non riguarda solo il raggiungimento di una temperatura elevata; è un investimento nell'affidabilità del processo. Il loro valore principale risiede nel mantenere costanti tali temperature estreme per lunghi periodi, riducendo al minimo i costosi tempi di inattività del forno in ambienti di produzione critici.

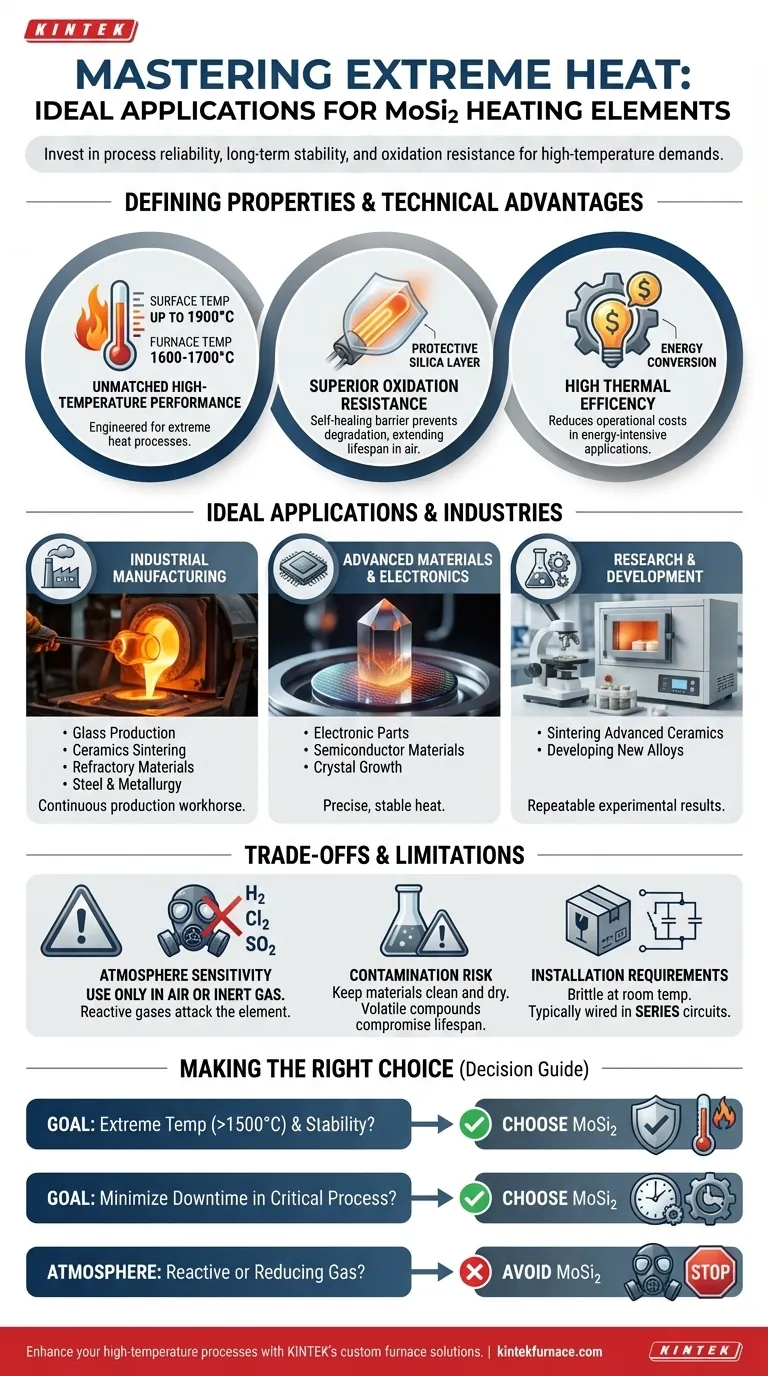

Le Proprietà Distintive degli Elementi in MoSi₂

Per capire dove gli elementi in MoSi₂ eccellono, è necessario prima comprenderne i principali vantaggi tecnici. Queste proprietà li rendono unici per i compiti di riscaldamento più impegnativi.

Prestazioni Ineguagliabili ad Alta Temperatura

Gli elementi in MoSi₂ sono progettati per il calore estremo. Possono operare con una temperatura superficiale che raggiunge fino a 1800-1900°C, consentendo temperature della camera del forno comprese tra 1600°C e 1700°C.

Questa capacità li colloca in una classe superiore rispetto a molti altri elementi riscaldanti, rendendoli essenziali per i processi che richiedono la sintesi o il trattamento di materiali avanzati.

Superiore Resistenza all'Ossidazione

Ad alte temperature, questi elementi formano uno strato protettivo di vetro siliceo sulla loro superficie. Questo strato impedisce un'ulteriore ossidazione, che è la causa principale di degrado nella maggior parte degli elementi riscaldanti.

Questa barriera protettiva autopulente è il motivo per cui gli elementi in MoSi₂ possono avere una durata significativamente più lunga rispetto alle alternative, specialmente se utilizzati costantemente sopra i 1500°C.

Alta Efficienza Termica

Come altri riscaldatori ceramici avanzati, gli elementi in MoSi₂ sono altamente efficienti nel convertire l'energia elettrica in calore. Questa efficienza è fondamentale per gestire i costi operativi nelle applicazioni di forni industriali ad alta intensità energetica.

Applicazioni e Settori Ideali

Le proprietà uniche del MoSi₂ ne determinano l'uso in settori specifici e di alto valore dove le prestazioni e l'affidabilità giustificano l'investimento.

Produzione Industriale

Il MoSi₂ è un cavallo di battaglia nell'industria pesante. È ampiamente utilizzato nei forni per la produzione di vetro, ceramica, materiali refrattari, acciaio e per processi metallurgici.

La longevità dell'elemento assicura che queste linee di produzione continue possano funzionare senza interruzioni per la manutenzione.

Materiali Avanzati ed Elettronica

La produzione di componenti specializzati si basa sul calore preciso e stabile fornito dal MoSi₂. Ciò include la produzione di componenti elettronici, materiali semiconduttori e cristalli.

Queste applicazioni richiedono un ambiente di riscaldamento pulito con fluttuazioni di temperatura minime, cosa che gli elementi in MoSi₂ offrono.

Ricerca e Sviluppo

Nei laboratori e per la ricerca sui materiali, gli elementi in MoSi₂ sono utilizzati in forni ad alta temperatura per la sinterizzazione di ceramiche avanzate e lo sviluppo di nuove leghe.

La loro stabilità assicura che i risultati sperimentali siano ripetibili e non compromessi dal degrado del riscaldatore.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è priva di vincoli. Essere consapevoli dei requisiti operativi specifici per il MoSi₂ è fondamentale per il successo.

Estrema Sensibilità alle Atmosfere

Questo è il limite più critico. Gli elementi in MoSi₂ devono essere utilizzati solo in ambienti di aria o gas inerte.

Gas attivi o riducenti come idrogeno (H₂), cloro (Cl₂) e anidride solforosa (SO₂) attaccheranno chimicamente l'elemento e il suo strato protettivo di silice, causando un rapido guasto.

Rischio di Contaminazione

Gli elementi possono essere vulnerabili alla contaminazione. Ad esempio, i tecnici devono assicurarsi che materiali come la zirconia colorata o verniciata siano completamente asciutti prima del riscaldamento.

Una manutenzione impropria del forno o l'introduzione di composti volatili possono compromettere la durata e le prestazioni dell'elemento.

Requisiti di Installazione Specifici

Gli elementi in MoSi₂ sono tipicamente fragili a temperatura ambiente e devono essere maneggiati con cura. Sono spesso prodotti in forme a "U", "W" o "L" e cablati in circuiti in serie per il funzionamento. Ciò differisce da altri tipi di elementi e deve essere considerato nella progettazione del forno.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà se il MoSi₂ è la soluzione corretta per la tua applicazione.

- Se il tuo obiettivo principale sono temperature estreme (>1500°C) e stabilità a lungo termine: Il MoSi₂ è la scelta superiore grazie alla sua eccezionale resistenza all'ossidazione e longevità all'aria.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività del forno in un processo critico: La durabilità del MoSi₂ lo rende un investimento solido per la produzione continua in settori come l'aerospaziale o la produzione di componenti automobilistici.

- Se il tuo processo comporta un'atmosfera di gas reattivo o riducente: Devi evitare il MoSi₂ e selezionare un materiale per elementi alternativo specificamente progettato per tali condizioni.

In definitiva, scegliere il MoSi₂ è un investimento in prestazioni stabili e affidabili per le tue applicazioni ad alta temperatura più esigenti.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Applicazione Ideale |

|---|---|---|

| Prestazioni ad Alta Temperatura (fino a 1900°C) | Abilita processi a calore estremo | Produzione di vetro, sinterizzazione di ceramiche |

| Superiore Resistenza all'Ossidazione | Lunga durata in aria o gas inerti | Metallurgia, materiali avanzati |

| Alta Efficienza Termica | Riduce i costi operativi | Produzione industriale, laboratori R&S |

| Sensibilità alle Atmosfere | Richiede un attento controllo ambientale | Evitare in ambienti con gas reattivi |

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come i nostri affidabili elementi riscaldanti MoSi2 possono ridurre al minimo i tempi di inattività e aumentare l'efficienza nel tuo laboratorio o linea di produzione!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?