In pratica, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) sono fabbricati in diverse forme standard per adattarsi a diversi design di forni ed esigenze di riscaldamento. Le geometrie più comuni e versatili sono la forma a U, la forma a W e la forma a L. Queste forme, insieme a opzioni più specializzate, sono progettate per ottimizzare la distribuzione del calore e semplificare i collegamenti elettrici al di fuori della camera riscaldata.

La scelta della forma di un elemento MoSi₂ è una funzione diretta del design del forno. L'obiettivo è posizionare correttamente la "zona calda" sottile e generatrice di calore all'interno del forno, mentre le "estremità fredde" più spesse e non riscaldanti attraversano le pareti isolate per una connessione elettrica sicura ed efficiente.

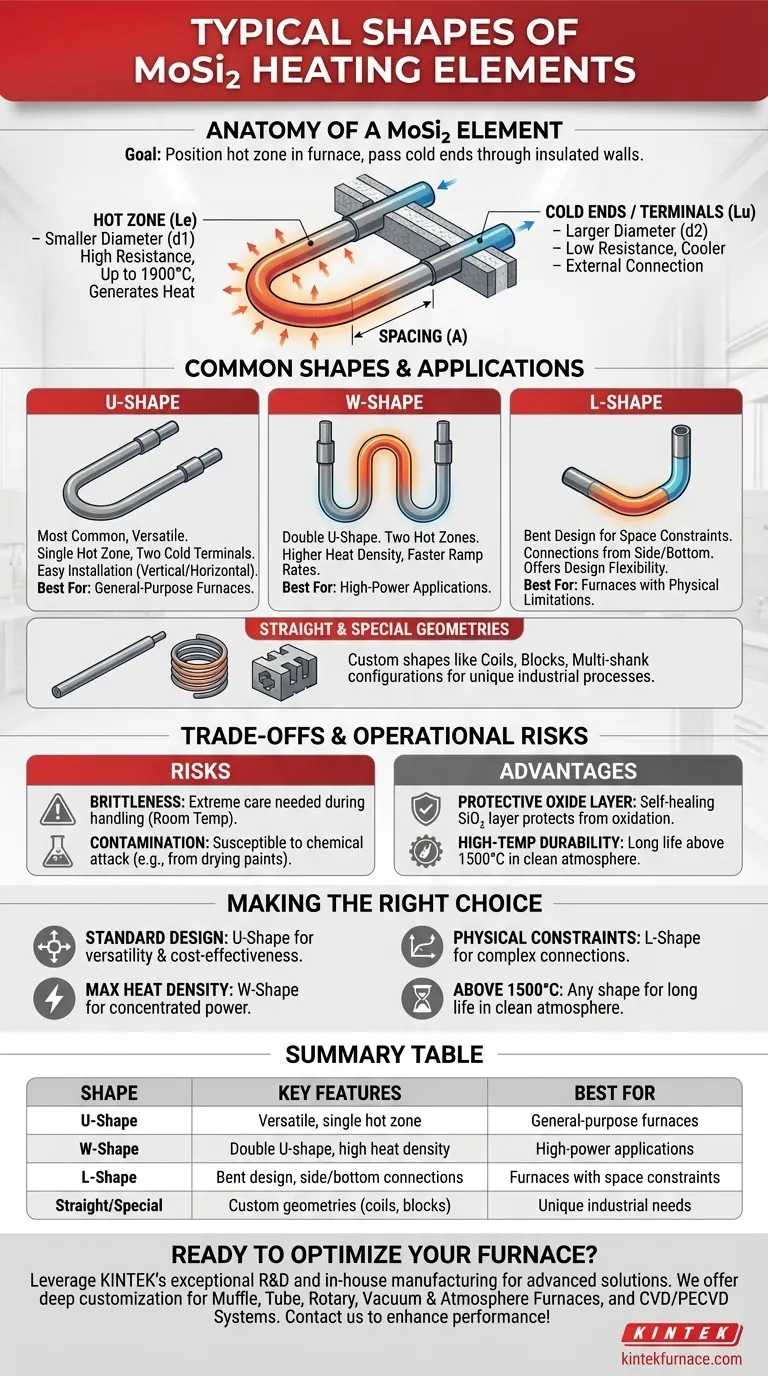

L'anatomia di un elemento MoSi₂

Per capire perché esistono forme diverse, devi prima comprendere le due sezioni distinte di un elemento tipico.

La Zona Calda (Le)

La zona calda è la sezione attiva e produttrice di calore dell'elemento. Ha un diametro minore (d1) che le conferisce una maggiore resistenza elettrica. Quando la corrente fluisce, questa resistenza genera un calore intenso, consentendo alla superficie dell'elemento di raggiungere temperature fino a 1900°C.

Le Estremità Fredde / Terminali (Lu)

Le estremità fredde, o terminali, sono le sezioni più spesse (d2) alle estremità dell'elemento. Il loro diametro maggiore si traduce in una resistenza elettrica molto più bassa, quindi rimangono significativamente più fredde rispetto alla zona calda. Questi terminali sono progettati per attraversare l'isolamento del forno per la connessione di alimentazione esterna.

La Curva a U e la Distanza (A)

La curva che collega le due gambe di un elemento (come in una forma a U) e la distanza tra tali gambe (la spaziatura 'A') sono parametri di progettazione critici. Queste dimensioni devono corrispondere alla geometria del forno e al posizionamento dei fori dei terminali nella parete del forno.

Forme Comuni e le Loro Applicazioni

La forma di un elemento è determinata da come sono disposte le zone calde e fredde per adattarsi a un forno specifico.

Forma a U

Questa è la configurazione più comune e versatile. Consiste in un'unica zona calda piegata a "U", con due terminali freddi. Gli elementi a forma di U sono facili da installare sia verticalmente che orizzontalmente e sono adatti per una vasta gamma di forni per uso generale.

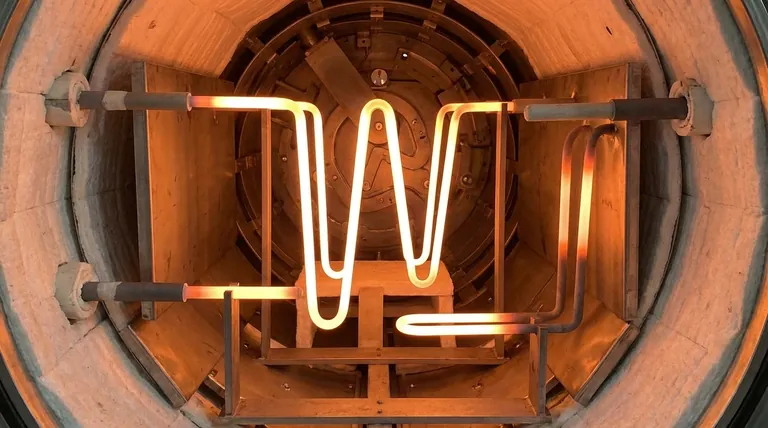

Forma a W

Una forma a W è efficacemente una doppia forma a U, caratterizzata da tre gambe e che fornisce due zone calde. Questo design offre maggiore potenza di riscaldamento in un ingombro ridotto, rendendolo ideale per applicazioni che richiedono una maggiore densità di calore o velocità di rampa più rapide.

Forma a L

Gli elementi a forma di L vengono utilizzati quando i vincoli di progettazione del forno impediscono ai terminali di uscire dritti dal retro o dalla parte superiore. La curva consente di effettuare connessioni dal lato o dal fondo della camera del forno, offrendo maggiore flessibilità di progettazione.

Geometrie Dritte e Speciali

Sebbene meno comuni per le camere dei forni, sono disponibili elementi a barra dritta. I produttori possono anche produrre forme altamente specializzate, inclusi spirali, blocchi o configurazioni a più gambe, per soddisfare esigenze di riscaldamento uniche per specifici processi industriali.

Comprendere i Compromessi e i Rischi Operativi

Gli elementi MoSi₂ offrono prestazioni eccezionali ad alta temperatura, ma comportano considerazioni operative specifiche che è fondamentale comprendere.

Estrema Fragilità a Temperatura Ambiente

A temperatura ambiente, il MoSi₂ è molto fragile e può essere facilmente danneggiato. È necessario prestare estrema attenzione durante la spedizione, la manipolazione e l'installazione per evitare la rottura dell'elemento.

Suscettibilità alla Contaminazione

Questi elementi sono altamente suscettibili agli attacchi chimici da parte dei contaminanti. Come notato da tecnici esperti, non asciugare correttamente i materiali verniciati o colorati prima del riscaldamento può rilasciare composti che degradano gli elementi, riducendone la vita utile.

Lo Strato Ossido Protettivo

La chiave per la longevità di un elemento MoSi₂ è la formazione di un sottile strato autorigenerante di biossido di silicio (SiO₂) sulla sua superficie. Questo strato protegge il materiale sottostante dall'ossidazione ad alte temperature, rendendolo ideale per il lavoro continuo in atmosfere ricche di ossigeno.

Durabilità Superiore ad Alta Temperatura

Nonostante la loro fragilità quando sono freddi, gli elementi MoSi₂ sono molto durevoli alle temperature operative estreme. Se utilizzati costantemente sopra i 1500°C, spesso durano significativamente più a lungo degli elementi in Carburo di Silicio (SiC), a condizione che l'atmosfera del forno venga mantenuta pulita.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della geometria corretta dell'elemento è un passo cruciale nella progettazione o manutenzione di un forno ad alta temperatura. La tua decisione dovrebbe essere guidata dai requisiti termici e fisici specifici della tua applicazione.

- Se il tuo obiettivo principale è il design standard del forno: La forma a U offre la migliore combinazione di versatilità, facilità di installazione ed economicità.

- Se il tuo obiettivo principale è massimizzare la densità di calore: Un elemento a forma di W fornisce più potenza di riscaldamento in un'area concentrata, ideale per processi impegnativi.

- Se il tuo obiettivo principale è soddisfare vincoli fisici: Gli elementi a forma di L o altre forme piegate su misura sono la soluzione quando i collegamenti dei terminali non possono essere dritti.

- Se il tuo obiettivo principale è operare sopra i 1500°C: Qualsiasi forma di MoSi₂ offre un'eccellente longevità, a condizione che si mantenga un'atmosfera del forno pulita e non reattiva.

In definitiva, la geometria dell'elemento deve servire il design termico del forno, assicurando che il calore venga erogato in modo preciso ed efficiente dove è necessario.

Tabella Riassuntiva:

| Forma | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Forma a U | Versatile, facile da installare, zona calda singola | Forni per uso generale |

| Forma a W | Doppia forma a U, due zone calde, alta densità di calore | Applicazioni ad alta potenza o con velocità di rampa elevate |

| Forma a L | Design curvo per connessioni laterali/inferiori | Forni con limitazioni di spazio |

| Dritto/Speciale | Geometrie personalizzate come spirali o blocchi | Esigenze di riscaldamento industriale uniche |

Pronto a ottimizzare il tuo forno ad alta temperatura con il perfetto elemento riscaldante in MoSi2? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le esigenze del tuo laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'efficienza del tuo forno!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità