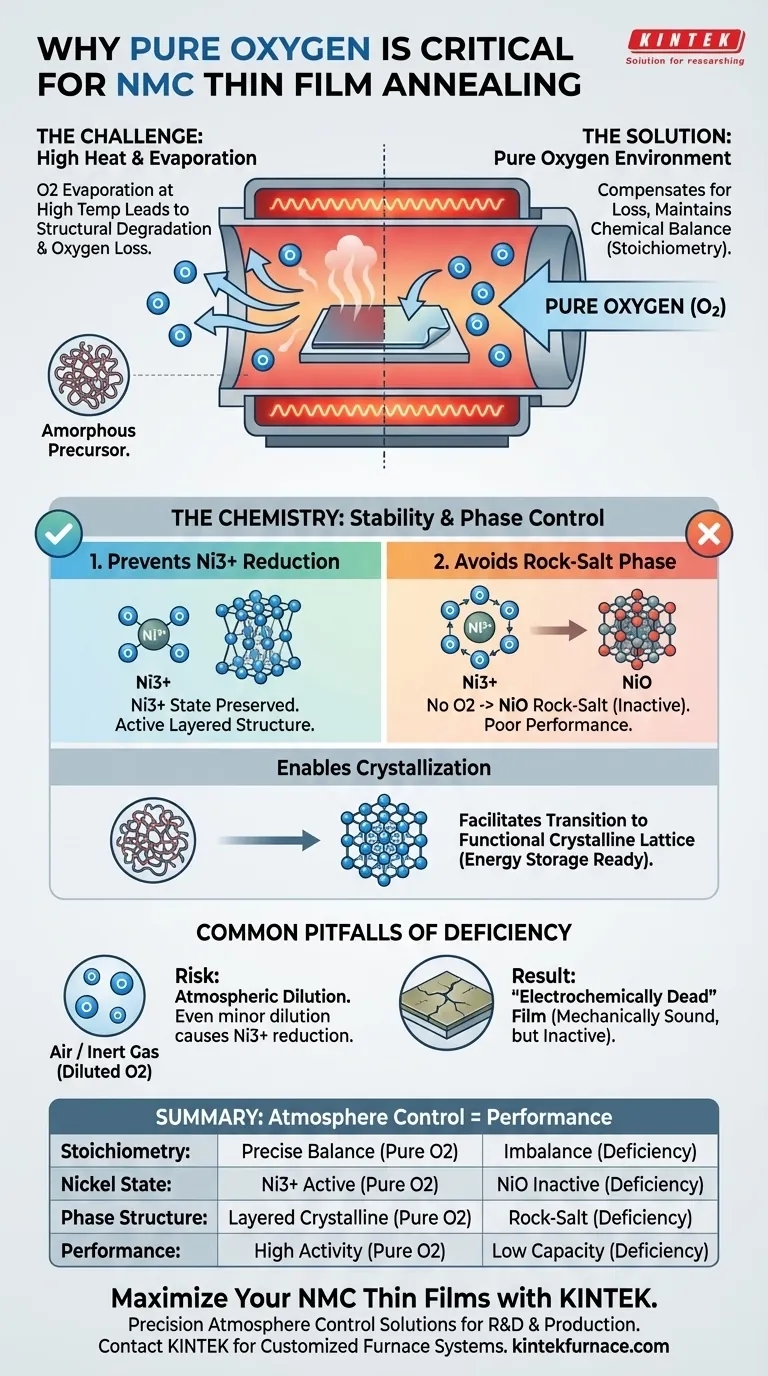

Un ambiente di ossigeno puro è fondamentale durante la ricottura di film sottili NMC per controllare rigorosamente la composizione chimica del materiale durante l'elaborazione ad alta temperatura. Senza questa atmosfera controllata, i film perdono ossigeno a causa dell'evaporazione, portando a un degrado strutturale irreversibile e a scarse prestazioni elettrochimiche.

La ricottura ad alta temperatura in ossigeno puro compensa le perdite dovute all'evaporazione, prevenendo la formazione di fasi inattive tipo salgemma e garantendo la corretta transizione del film da uno stato amorfo a una struttura cristallina elettrochimicamente attiva.

La chimica della stabilità ad alte temperature

Contrasto all'evaporazione del materiale

I processi di ricottura richiedono tipicamente alte temperature per stabilire la struttura del materiale. Tuttavia, queste temperature elevate causano evaporazione, portando a una significativa perdita di ossigeno dal film sottile.

Un ambiente di ossigeno puro agisce come meccanismo di compensazione. Fornisce un ricco serbatoio di ossigeno per reintegrare ciò che viene perso, mantenendo la massa e l'equilibrio previsti del materiale.

Preservazione della stechiometria chimica

Affinché i film NMC (Nichel Manganese Cobalto) funzionino correttamente, il rapporto dei loro componenti chimici, la loro stechiometria, deve essere preciso.

La perdita di ossigeno interrompe questo rapporto. Ricuocendo in ossigeno puro, si costringe il materiale a mantenere il corretto equilibrio chimico richiesto per le prestazioni della batteria.

Controllo delle transizioni di fase

Prevenzione della riduzione del nichel

Uno dei pericoli più specifici della carenza di ossigeno è la riduzione chimica degli ioni Nichel.

Il materiale target richiede che il Nichel esista nello stato Ni3+. Se l'ambiente manca di ossigeno sufficiente, Ni3+ si riduce a NiO (Ossido di Nichel).

Evitare la fase salgemma

Quando il Nichel si riduce a NiO, forma una fase salgemma. Questa fase è dannosa perché è elettrochimicamente inattiva rispetto alla struttura stratificata desiderata.

Un'atmosfera di ossigeno puro sopprime questa reazione, bloccando efficacemente la formazione della fase salgemma indesiderata.

Abilitazione della cristallizzazione

I film sottili NMC iniziano spesso in uno stato amorfo (una struttura atomica disordinata).

Il processo di ricottura ha lo scopo di riorganizzare questi atomi in una struttura cristallina definita che sia elettrochimicamente attiva. La presenza di ossigeno puro facilita questa transizione, garantendo che il reticolo cristallino finale sia robusto e capace di immagazzinare energia.

Errori comuni da evitare

Il rischio di diluizione atmosferica

Potrebbe essere allettante utilizzare aria (che è solo circa il 21% di ossigeno) o gas inerti per ridurre la complessità del processo.

Tuttavia, qualsiasi diluizione della concentrazione di ossigeno aumenta la probabilità di riduzione di Ni3+. Anche deviazioni minori possono portare a materiali a fase mista che mostrano scarsa capacità e durata del ciclo.

Interpretazione errata dell'integrità strutturale

Ottenere un film solido non è la stessa cosa che ottenere un film *attivo*.

Un film ricotto in basso ossigeno potrebbe apparire meccanicamente solido ma sarà elettrochimicamente morto a causa del predominio della fase salgemma NiO. Non ci si può affidare solo all'ispezione visiva; il controllo dell'atmosfera di processo è la principale salvaguardia per la qualità.

Ottimizzazione della strategia di ricottura

Per massimizzare le prestazioni dei tuoi film sottili NMC, allinea i parametri del tuo processo con i tuoi specifici obiettivi di materiale:

- Se la tua attenzione principale è la purezza della fase: Assicurare un flusso continuo di ossigeno per prevenire rigorosamente la riduzione di Ni3+ nella fase salgemma NiO inattiva.

- Se la tua attenzione principale è l'attività elettrochimica: Mantenere un ambiente di ossigeno puro per supportare la completa transizione da un precursore amorfo a un reticolo cristallino funzionale.

Controlla l'atmosfera e controllerai la qualità fondamentale del materiale catodico.

Tabella riassuntiva:

| Fattore | Impatto dell'ossigeno puro | Rischio di carenza di ossigeno |

|---|---|---|

| Stechiometria | Mantiene un preciso equilibrio chimico | Perdita per evaporazione e squilibrio chimico |

| Stato del Nichel | Preserva lo stato di ossidazione essenziale Ni3+ | Riduzione di Ni3+ a NiO |

| Struttura di fase | Garantisce una struttura cristallina stratificata | Formazione di una fase salgemma inattiva |

| Prestazioni | Elevata attività elettrochimica | Bassa capacità e scarsa durata del ciclo |

Massimizza le prestazioni dei tuoi film sottili NMC

Il controllo preciso dell'atmosfera fa la differenza tra un catodo attivo e una fase salgemma inattiva. KINTEK fornisce forni tubolari ad alte prestazioni e sistemi avanzati di vuoto specificamente progettati per gestire ambienti di ossigeno puro per delicati processi di ricottura.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo sistemi tubolari, muffole, rotativi e CVD personalizzabili, adattati alle esigenze uniche di alta temperatura del tuo laboratorio. Non compromettere la stechiometria del tuo materiale con apparecchiature termiche inadeguate.

Pronto a elevare la tua ricerca e produzione? Contatta KINTEK oggi stesso per trovare il forno personalizzato perfetto per le tue applicazioni a film sottile.

Guida Visiva

Riferimenti

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il principio operativo di un forno tubolare da 70 mm? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come un forno tubolare a zona singola facilita la crescita di film sottili di Cu2Se tramite CVD? Guida al controllo termico di precisione

- Perché un forno a tubo verticale è preferito per le prove di tempra? Ottieni un raffreddamento rapido e ripetibile per risultati accurati

- Come vengono applicati i forni a tubo rotante nell'industria chimica? Sblocca un'elaborazione termica efficiente

- Perché viene utilizzata una miscela di gas idrogeno e argon durante la fase di ricottura in un forno tubolare ad alta temperatura?

- Quali sono le caratteristiche chiave di un forno a tubo moderno? Precisione, controllo e versatilità per laboratori avanzati

- Quali condizioni fisiche fondamentali fornisce un forno tubolare nella sintesi a due stadi del WS2? Master Film Growth

- Come influisce il processo di ricottura diretta in un forno tubolare sulle opali inverse a base di iridio? Approfondimenti degli esperti