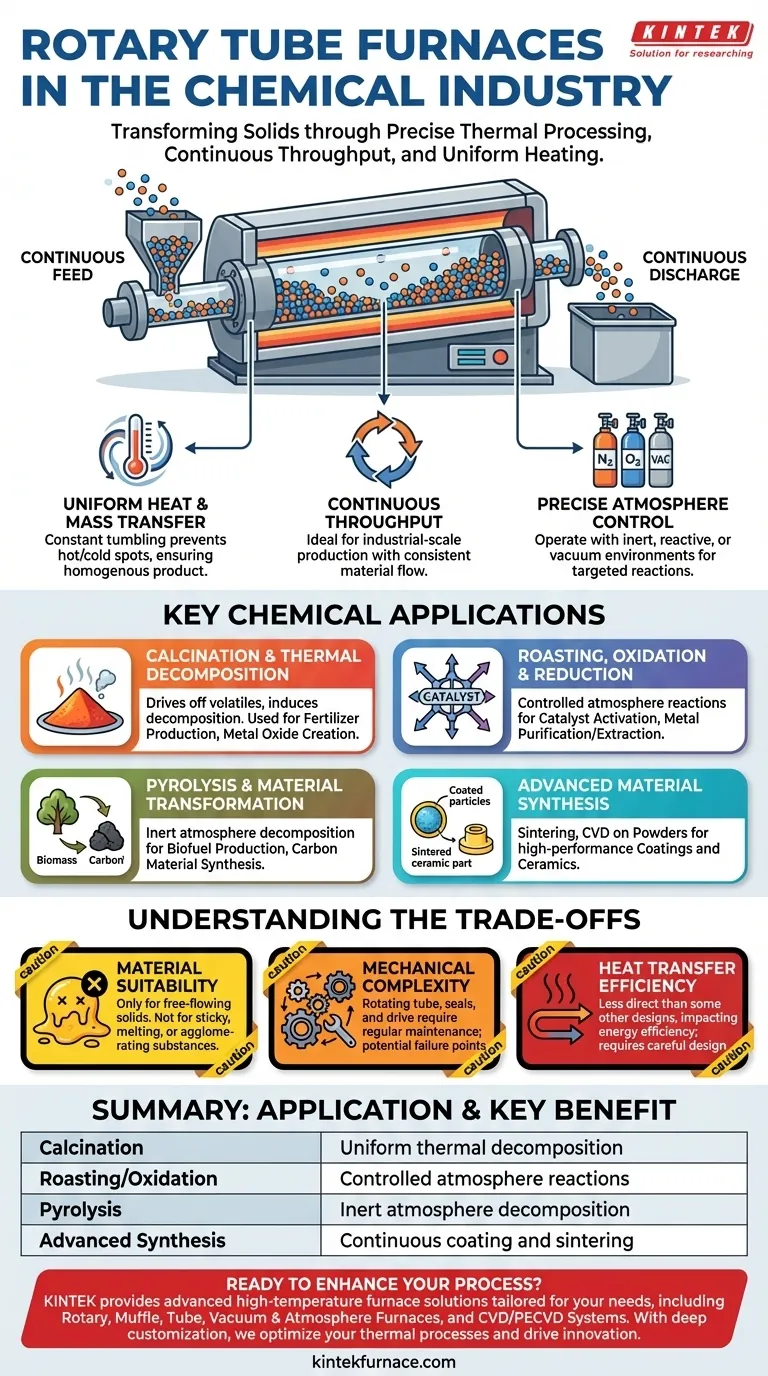

Nell'industria chimica, i forni a tubo rotante sono utilizzati principalmente per indurre trasformazioni chimiche in materiali solidi, granulari o in polvere attraverso un'elaborazione termica precisa. Eccellono nei processi che richiedono una portata continua e un riscaldamento uniforme, come la calcinazione per la produzione di fertilizzanti, l'ossidazione per la preparazione di catalizzatori e la pirolisi per la decomposizione dei materiali.

Il vero valore di un forno a tubo rotante è la sua capacità di rigirare e miscelare continuamente i materiali mentre vengono riscaldati. Questo movimento dinamico assicura che ogni particella sia esposta uniformemente alla temperatura e alle condizioni atmosferiche desiderate, il che è fondamentale per un'elaborazione chimica coerente su larga scala.

Il principio fondamentale: perché un forno rotante?

La progettazione di un forno a tubo rotante affronta direttamente una sfida fondamentale nella chimica industriale: come riscaldare uniformemente grandi quantità di materiali solidi. La sua camera rotante agisce come un miscelatore ad alta temperatura altamente controllato.

Trasferimento uniforme di calore e massa

Il rimescolamento costante del letto di materiale assicura che le particelle dal centro vengano continuamente portate in superficie. Questa azione previene punti caldi o freddi localizzati, portando a un prodotto omogeneo. Ciò è essenziale per le reazioni in cui la consistenza della temperatura determina la qualità e la purezza del prodotto finale.

Portata continua

A differenza di un forno a batch statico, un forno rotante può essere alimentato con materiale continuamente da un'estremità e scaricare il prodotto finito dall'altra. Ciò lo rende ideale per le linee di produzione su scala industriale in cui è necessario un flusso costante di materiale.

Controllo preciso dell'atmosfera

Questi forni possono operare con atmosfere controllate, come gas inerti (azoto, argon), gas reattivi (ossigeno) o sottovuoto. Ciò consente ai chimici di guidare reazioni specifiche, come prevenire ossidazioni indesiderate durante la pirolisi o indurre intenzionalmente l'ossidazione durante la tostatura.

Ripartizione delle applicazioni chimiche chiave

La combinazione di miscelazione continua, riscaldamento uniforme e controllo dell'atmosfera rende i forni rotanti indispensabili per diversi processi chimici chiave.

Calcinazione e decomposizione termica

La calcinazione è un processo che utilizza il calore per eliminare sostanze volatili (come acqua o anidride carbonica) e indurre la decomposizione termica. I forni rotanti sono lo standard per questo.

Un esempio lampante è nella produzione di fertilizzanti, dove vengono utilizzati per produrre sostanze come il fosfato diammonico. Il forno elimina l'acqua e facilita la reazione a una temperatura specifica. Allo stesso modo, vengono utilizzati per convertire idrossidi o carbonati metallici nei rispettivi ossidi.

Tostatura, ossidazione e riduzione

La tostatura comporta il riscaldamento di un materiale solido in presenza di aria o di un altro gas reattivo. Questo è un metodo comune per la purificazione o per preparare un materiale per una fase successiva.

Nella sintesi chimica, questo viene utilizzato per l'attivazione dei catalizzatori o per eseguire l'ossidazione, che rimuove elettroni e modifica lo stato chimico di un materiale. Al contrario, utilizzando un'atmosfera riducente (come l'idrogeno), è possibile eseguire la riduzione per estrarre metalli dai minerali o dai composti.

Pirolisi e trasformazione dei materiali

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Questo processo "rompe" materiali organici complessi in sostanze più semplici e di maggior valore senza combustione.

I forni rotanti sono utilizzati per convertire la biomassa in biocarburanti o per creare prodotti a base di carbonio specializzati. L'ambiente controllato impedisce al materiale di bruciare semplicemente, consentendo una trasformazione chimica mirata.

Sintesi di materiali avanzati

In applicazioni più avanzate, i forni rotanti sono utilizzati per creare materiali ad alte prestazioni. Ciò include la sinterizzazione di polveri per creare ceramiche dense e resistenti o parti metallurgiche.

Sono impiegati anche per processi come la deposizione chimica da vapore (CVD), in cui i gas precursori reagiscono e depositano un film sottile sulla superficie delle particelle di polvere che ruotano all'interno del tubo. Questo metodo viene utilizzato per creare rivestimenti sofisticati che possono migliorare la resistenza all'usura o l'attività catalitica di un materiale.

Comprendere i compromessi

Sebbene molto efficaci, i forni a tubo rotante non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'applicazione corretta.

Idoneità del materiale

Questi forni sono progettati esclusivamente per solidi granulari o in polvere a flusso libero. Non sono adatti per liquidi, materiali che diventano appiccicosi o sostanze che si fondono e agglomerano alla temperatura di processo, poiché ciò interromperebbe l'azione di rimescolamento.

Complessità meccanica

Il tubo rotante, le guarnizioni e il meccanismo di azionamento introducono una complessità meccanica rispetto a un forno statico. Le guarnizioni che mantengono l'atmosfera controllata all'ingresso e all'uscita sono componenti critici che richiedono una manutenzione regolare e possono essere punti di guasto.

Efficienza del trasferimento di calore

Sebbene l'azione di rimescolamento sia eccellente per i solidi, il trasferimento di calore complessivo dagli elementi riscaldanti esterni al materiale sfuso può essere meno diretto rispetto ad alcuni altri design di forni. Ciò può influire sull'efficienza energetica e richiedere una progettazione attenta per raggiungere le temperature target nel nucleo del letto di materiale.

Fare la scelta giusta per il tuo processo

La selezione dell'attrezzatura termica giusta dipende interamente dal tuo materiale, dalla scala desiderata e dalla specifica trasformazione chimica che devi realizzare.

- Se la tua attenzione principale è la produzione di massa di una polvere o di un minerale chimico: La portata continua e il riscaldamento uniforme di un forno rotante lo rendono la scelta più efficiente e logica.

- Se la tua attenzione principale è la creazione di polveri o catalizzatori rivestiti ad alte prestazioni: Un forno rotante con controllo avanzato dell'atmosfera è l'ideale per garantire che ogni particella sia trattata uniformemente.

- Se la tua attenzione principale è la ricerca e sviluppo su piccoli lotti o l'elaborazione di materiali che si sciolgono: Un forno a batch statico può offrire un funzionamento più semplice e un controllo della temperatura più diretto per il tuo campione specifico.

- Se la tua attenzione principale è il trattamento termico di un piccolo numero di oggetti solidi di grandi dimensioni: Un forno a camera o a scatola sarebbe uno strumento più appropriato per il compito.

In definitiva, il forno a tubo rotante è il cavallo di battaglia del settore per qualsiasi processo chimico che richieda un trattamento termico uniforme di particelle solide a flusso continuo.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Casi d'uso comuni |

|---|---|---|

| Calcinazione | Decomposizione termica uniforme | Produzione di fertilizzanti, creazione di ossidi metallici |

| Tostatura/Ossidazione | Reazioni in atmosfera controllata | Attivazione di catalizzatori, purificazione dei metalli |

| Pirolisi | Decomposizione in atmosfera inerte | Produzione di biocarburanti, sintesi di materiali carboniosi |

| Sintesi avanzata | Rivestimento continuo e sinterizzazione | CVD su polveri, produzione di parti ceramiche |

Pronto a migliorare la tua lavorazione chimica con precisione ed efficienza? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per le tue esigenze. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, a tubo, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per industrie che richiedono riscaldamento uniforme e portata continua. Con solide capacità di personalizzazione approfondita, garantiamo che le nostre soluzioni soddisfino precisamente i vostri requisiti sperimentali e di produzione unici. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi termici e portare avanti le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura