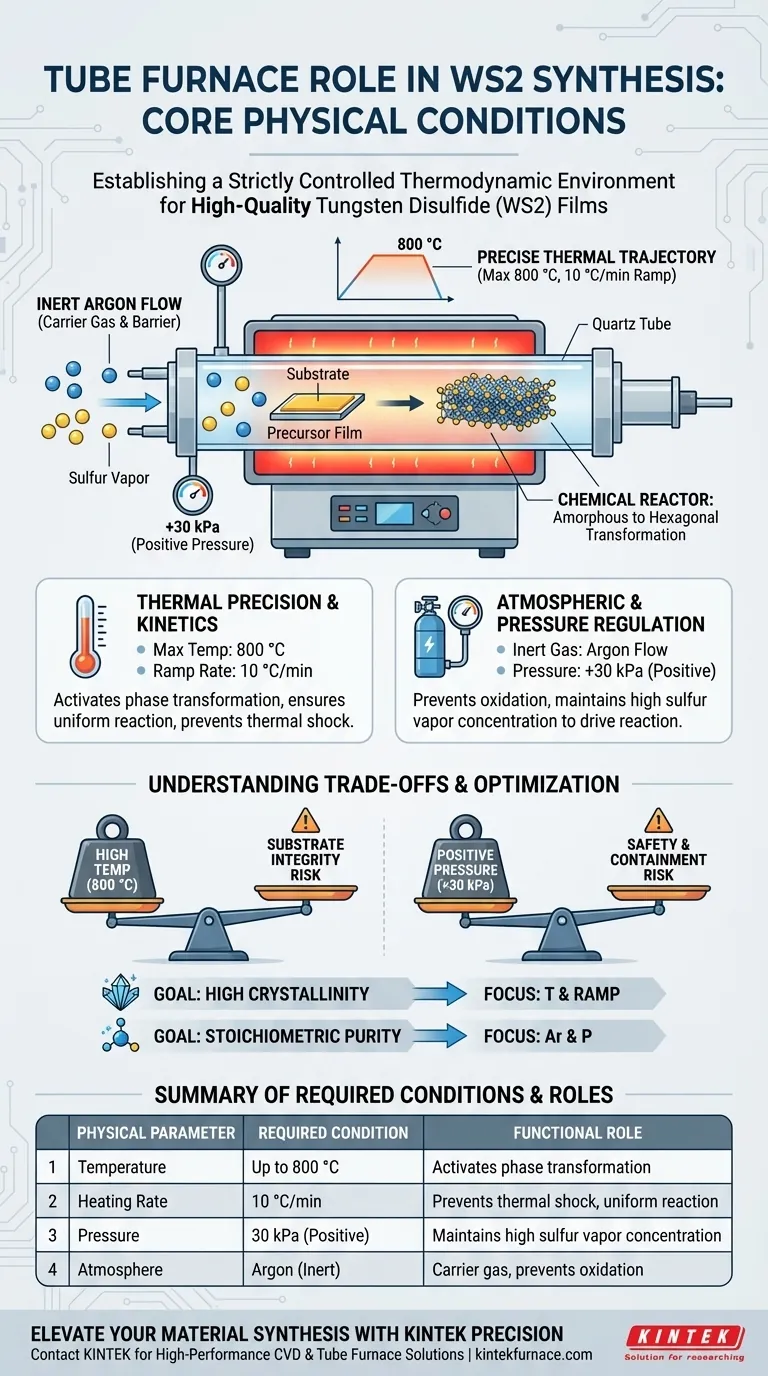

Il forno tubolare stabilisce un ambiente termodinamico rigorosamente controllato essenziale per convertire i film precursori in disolfuro di tungsteno (WS2) di alta qualità. Fornisce tre condizioni fisiche specifiche: una traiettoria termica precisa che raggiunge temperature fino a 800 °C, un ambiente a pressione positiva regolata (tipicamente 30 kPa sopra la pressione atmosferica) e un flusso costante di gas inerte (argon) per guidare la reazione di solforazione.

Concetto chiave Il forno tubolare non si limita a riscaldare il materiale; agisce come un reattore chimico che forza la trasformazione di fase dei precursori amorfi. Controllando rigorosamente pressione e temperatura, facilita la crescita del WS2 esagonale con un orientamento cristallino specifico (00L).

Precisione Termica e Cinetica di Reazione

Controllo Preciso della Temperatura

La funzione principale del forno è raggiungere e mantenere alte temperature, specificamente intorno a 800 °C per questa sintesi.

Questa alta energia termica è necessaria per attivare la reazione chimica tra i film precursori solidi e il vapore di zolfo. Senza raggiungere questa soglia specifica, l'energia di attivazione per la trasformazione di fase non può essere soddisfatta.

Velocità di Riscaldamento Programmate

Non basta semplicemente raggiungere la temperatura target; anche la velocità di riscaldamento è fondamentale.

L'attrezzatura utilizza rampe programmate, come 10 °C/min. Questo aumento controllato previene lo shock termico sul substrato e garantisce che il precursore reagisca uniformemente con il vapore di zolfo mentre la temperatura aumenta.

Regolazione Atmosferica e di Pressione

Atmosfera Inerte Controllata

Il forno mantiene un flusso costante di gas argon durante tutto il processo.

Questa atmosfera inerte ha un duplice scopo: agisce come trasporto per il vapore di zolfo e crea una barriera contro i contaminanti esterni. Escludendo ossigeno e umidità, il sistema previene l'ossidazione del tungsteno, garantendo che il prodotto finale sia un solfuro puro.

Mantenimento della Pressione Positiva

A differenza dei processi di ricottura sotto vuoto utilizzati per altri materiali, questa sintesi di WS2 si basa sul mantenimento di una pressione 30 kPa sopra la pressione atmosferica.

Operare a una leggera sovrapressione assicura che la concentrazione di vapore di zolfo rimanga sufficientemente alta vicino alla superficie del precursore per guidare la reazione in avanti. Impedisce inoltre l'ingresso di aria esterna in caso di una piccola perdita.

Comprendere i Compromessi

Alta Temperatura vs. Integrità del Substrato

Sebbene 800 °C siano necessari per una cristallizzazione di alta qualità, limitano i tipi di substrati utilizzabili.

I materiali con bassi punti di fusione o alti coefficienti di espansione termica possono degradarsi o delaminarsi a queste temperature. È necessario assicurarsi che il substrato sia termicamente compatibile con la finestra di processo richiesta per la formazione di WS2 esagonale.

Rischi di Gestione della Pressione

Mantenere una pressione positiva (sovrapressione) è efficace per guidare le reazioni, ma presenta sfide di sicurezza e contenimento.

A differenza dei sistemi a vuoto che aspirano i gas, un sistema a pressione positiva spinge i gas verso l'esterno. Se le guarnizioni del forno sono compromesse, vapori di zolfo pericolosi possono fuoriuscire nell'ambiente di laboratorio. Sono richiesti rigorosi controlli delle perdite e una gestione degli scarichi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di WS2, allinea i parametri del tuo forno con i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è l'Alta Cristallinità: Dai priorità al raggiungimento dei pieni 800 °C e aderisci rigorosamente alla velocità di rampa di 10 °C/min per garantire che la trasformazione di fase da amorfa a esagonale sia completa.

- Se il tuo obiettivo principale è la Purezza Stechiometrica: Concentrati sul flusso di Argon e sulla Pressione Positiva (30 kPa) per garantire un ambiente privo di ossigeno che massimizzi l'incorporazione di zolfo.

Padroneggiare queste variabili ti permette di dettare l'orientamento preferito e la qualità del film WS2 finale.

Tabella Riassuntiva:

| Parametro Fisico | Condizione Richiesta | Ruolo Funzionale nella Sintesi di WS2 |

|---|---|---|

| Temperatura | Fino a 800 °C | Attiva la trasformazione di fase da amorfa a esagonale |

| Velocità di Riscaldamento | 10 °C/min | Previene lo shock termico e garantisce una reazione uniforme |

| Pressione | 30 kPa (Positiva) | Mantiene un'alta concentrazione di vapore di zolfo sulla superficie |

| Atmosfera | Argon (Inerte) | Gas vettore che previene ossidazione e contaminazione |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della tua ricerca con le soluzioni di laboratorio avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni specificamente progettati per soddisfare le rigorose esigenze della sintesi di materiali 2D come il disolfuro di tungsteno (WS2).

Sia che tu richieda una configurazione standard o un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze sperimentali uniche, la nostra attrezzatura fornisce la stabilità termica e il controllo atmosferico necessari per risultati rivoluzionari.

Pronto a ottimizzare la tua crescita di film sottili? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nella pirolisi dei rifiuti di sigaretta? Ottimizzare la conversione dei materiali carboniosi

- Quali condizioni offre un forno a vuoto a tubo per la distillazione del solfuro di zinco? Ottimizza la tua lavorazione del minerale di zinco

- Quali sono le specifiche dei modelli di forni a tubo orizzontale a tre zone e trifase? Trova la soluzione perfetta per il tuo laboratorio

- Qual è la funzione di un forno a tubo di quarzo durante la crescita di HA-CNT? Guida essenziale per CVD di precisione

- Quale ruolo svolge un forno tubolare nella conversione dei fanghi in biochar? Padronanza della pirolisi termica di precisione

- Quali condizioni fornisce un reattore tubolare per la riduzione dei catalizzatori? Maestria nell'attivazione di platino, rame e nichel

- Come i forni a tubo di grado industriale facilitano la preparazione di perovskiti ad alta stabilità? Migliorare la purezza di fase

- In che modo i forni a tubo e i forni a muffola differiscono nel design e nell'applicazione? Scegli il forno giusto per il tuo laboratorio