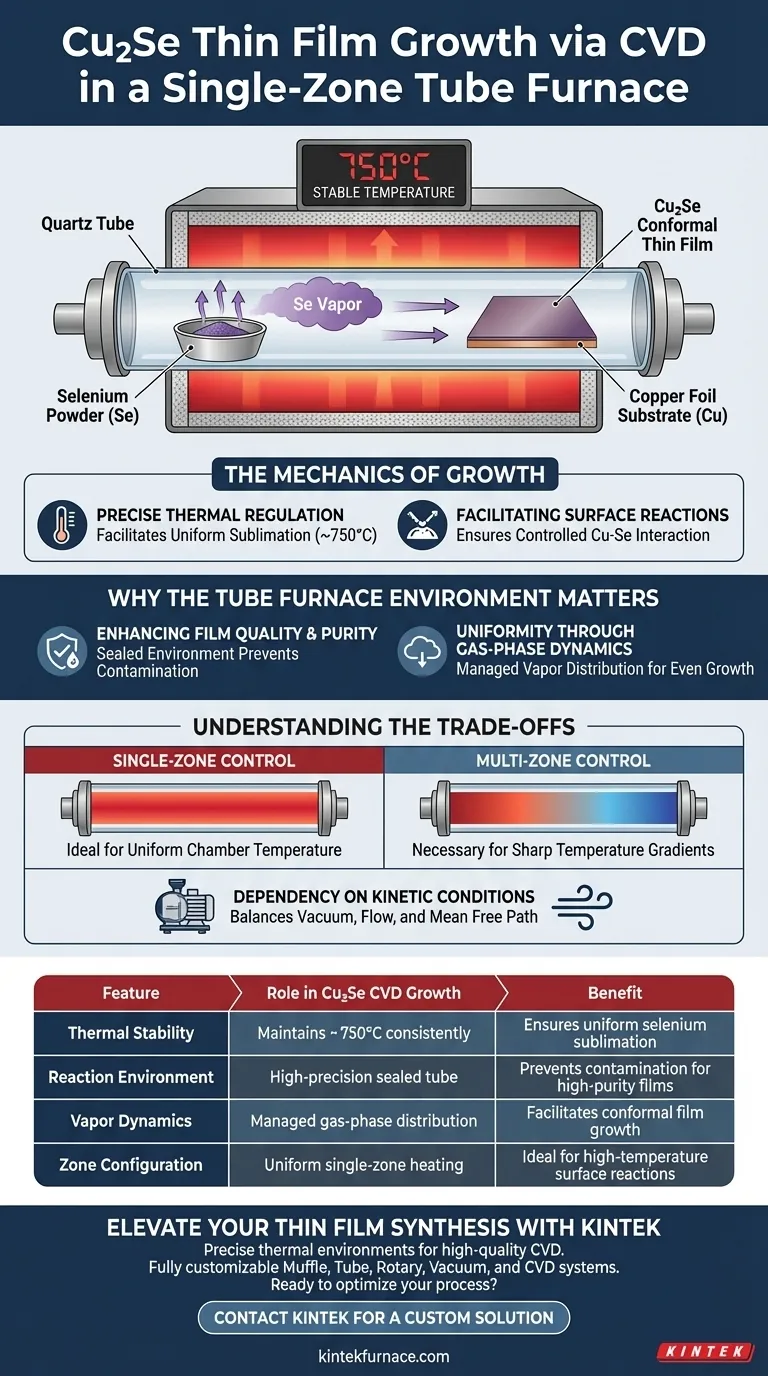

Il forno tubolare a zona singola funge da reattore termico primario per la sintesi di film sottili di seleniuro di rame (Cu2Se) tramite deposizione chimica da vapore (CVD). Crea un ambiente termico ad alta precisione, spesso mantenuto a temperature stabili intorno ai 750°C, che è fondamentale per guidare la reazione tra selenio e rame. Questo profilo termico specifico consente la sublimazione uniforme della polvere di selenio e garantisce reazioni chimiche superficiali controllate sul substrato di foglio di rame.

Mantenendo un profilo di temperatura costante, il forno a zona singola facilita le condizioni termodinamiche richieste per la crescita di film conformi e di alta qualità, garantendo che il vapore di selenio reagisca in modo efficiente con il substrato di rame.

La meccanica della crescita del Cu2Se

Regolazione termica precisa

La funzione principale del forno tubolare a zona singola in questo processo è la stabilità della temperatura. Per la crescita del Cu2Se, il sistema viene tipicamente riscaldato a circa 750°C.

Questo ambiente ad alta temperatura non è arbitrario; fornisce l'energia specifica necessaria per sublimare la polvere di selenio solida in uno stato di vapore. Senza questo riscaldamento controllato, il materiale precursore non si volatilizzerebbe alla velocità necessaria per una deposizione costante.

Facilitare le reazioni superficiali

Una volta che il selenio è vaporizzato, l'ambiente del forno detta come interagisce con il substrato. In questo specifico processo CVD, il substrato è un foglio di rame.

La camera riscaldata garantisce che la reazione chimica tra il vapore di selenio e la superficie del foglio di rame avvenga in modo uniforme. Questa interazione controllata si traduce nella crescita di film conformi di Cu2Se che aderiscono bene alla topografia del substrato.

Perché l'ambiente del forno tubolare è importante

Migliorare la qualità e la purezza del film

I forni tubolari sono progettati per produrre materiali uniformi, densi e di elevata purezza. Poiché il processo CVD avviene in un ambiente controllato di gas/vapore, i reagenti possono mescolarsi e interagire senza introdurre contaminanti esterni.

Controllando accuratamente le condizioni di reazione all'interno del tubo, il sistema evita impurità spesso presenti nelle reazioni in fase liquida o in aria aperta. Ciò porta a una qualità del film "ideale" adatta per applicazioni avanzate.

Uniformità attraverso la dinamica di fase gassosa

La natura chiusa del forno tubolare consente la gestione della distribuzione del vapore. Mentre il selenio sublima, il vapore riempie la zona di reazione, circondando il substrato di rame.

Ciò garantisce che il film cresca uniformemente sulla superficie del foglio, anziché accumularsi efficacemente in un'area e scarsamente in un'altra.

Comprendere i compromessi

Controllo a zona singola rispetto a zone multiple

Sebbene un forno a zona singola sia molto efficace per reazioni che richiedono una temperatura uniforme in tutta la camera (come i 750°C richiesti qui), presenta limitazioni rispetto ai sistemi a zone multiple.

Un forno a zona singola non può creare facilmente un forte gradiente di temperatura. Se un processo richiedesse che il materiale sorgente fosse a una temperatura elevata e il substrato a una temperatura significativamente inferiore contemporaneamente, sarebbe necessaria una configurazione a zone multiple.

Dipendenza dalle condizioni cinetiche

Il successo della crescita non dipende esclusivamente dal calore; si basa sull'equilibrio della cinetica all'interno del tubo.

Fattori come i livelli di vuoto e il cammino libero medio dei gas di reazione (quanto lontano viaggiano le molecole prima di collidere) giocano un ruolo. Mentre il forno fornisce il calore, l'operatore deve comunque ottimizzare questi parametri di pressione e flusso per garantire che il vapore raggiunga effettivamente il substrato in modo efficiente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi film sottili, considera come l'attrezzatura si allinea ai tuoi specifici requisiti di sintesi.

- Se il tuo obiettivo principale è la sintesi di Cu2Se su foglio di rame: Affidati al forno a zona singola per mantenere un ambiente uniforme di 750°C, garantendo una sublimazione e una reazione superficiale costanti.

- Se il tuo obiettivo principale è la deposizione di trasporto complessa: Considera che i sistemi a zona singola sono i migliori per il riscaldamento uniforme; i processi che richiedono temperature distinte di sorgente e deposizione potrebbero richiedere attrezzature a zone multiple.

- Se il tuo obiettivo principale sono applicazioni elettroniche di elevata purezza: Sfrutta l'ambiente del tubo sigillato per controllare rigorosamente i contaminanti, poiché questo è il vantaggio principale della CVD rispetto ad altri metodi di deposizione.

Il forno tubolare a zona singola rimane lo standard per questa applicazione perché fornisce l'esatta costanza termica necessaria per trasformare precursori solidi in film sottili conformi e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Ruolo nella crescita CVD del Cu2Se | Vantaggio |

|---|---|---|

| Stabilità termica | Mantiene costantemente circa 750°C | Garantisce una sublimazione uniforme del selenio |

| Ambiente di reazione | Tubo sigillato ad alta precisione | Previene la contaminazione per film di elevata purezza |

| Dinamica del vapore | Distribuzione gestita della fase gassosa | Facilita la crescita di film conformi su foglio di rame |

| Configurazione della zona | Riscaldamento uniforme a zona singola | Ideale per reazioni superficiali ad alta temperatura |

Eleva la tua sintesi di film sottili con KINTEK

Ambienti termici precisi sono il fondamento della crescita di materiali CVD di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu stia sintetizzando film sottili di Cu2Se o sviluppando materiali elettronici di prossima generazione, i nostri forni da laboratorio ad alta temperatura forniscono l'uniformità e la purezza che il tuo lavoro richiede.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è la funzione di un forno tubolare a doppia zona di temperatura nella sintesi CVD di nanosheet 2D di epsilon-Fe2O3?

- Quali sono le principali caratteristiche dei forni a tubo orizzontali? Ottimizza la tua elaborazione ad alta temperatura con un riscaldamento uniforme

- Quando sono nate le fornaci a tubo e cosa ha guidato il loro sviluppo? Scopri la soluzione ingegnerizzata per un calore preciso

- Come si può migliorare la lunghezza uniforme di un forno a tubo? Aumenta l'uniformità della temperatura con metodi comprovati

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo diviso? Migliora l'efficienza del laboratorio con una flessibilità ineguagliabile

- Qual è la funzione di un forno tubolare industriale durante la carbonizzazione secondaria della biomassa? Ottenere Precisione.

- Quali sono i vantaggi di progettazione industriale nell'utilizzo di un forno tubolare per la riduzione ex-situ dei catalizzatori? Ottimizzare l'efficienza

- Come fa un forno elettrico orizzontale a garantire un controllo termico preciso? Ottieni una stabilità di temperatura superiore per il tuo laboratorio