In sostanza, un forno tubolare da 70 mm funziona convertendo l'energia elettrica in energia termica. Gli elementi riscaldanti che circondano un tubo centrale irradiano calore, che viene assorbito dal tubo e dal materiale campione posto all'interno, mentre un spesso strato di isolamento riduce al minimo la dispersione di calore e garantisce l'uniformità della temperatura in tutta la zona di lavorazione.

Un forno tubolare è più di un semplice forno ad alta temperatura; è un microambiente controllato con precisione. Il suo vero valore operativo risiede nella capacità di combinare calore intenso e uniforme con un'atmosfera altamente specifica e controllata all'interno del tubo sigillato, consentendo la lavorazione avanzata dei materiali.

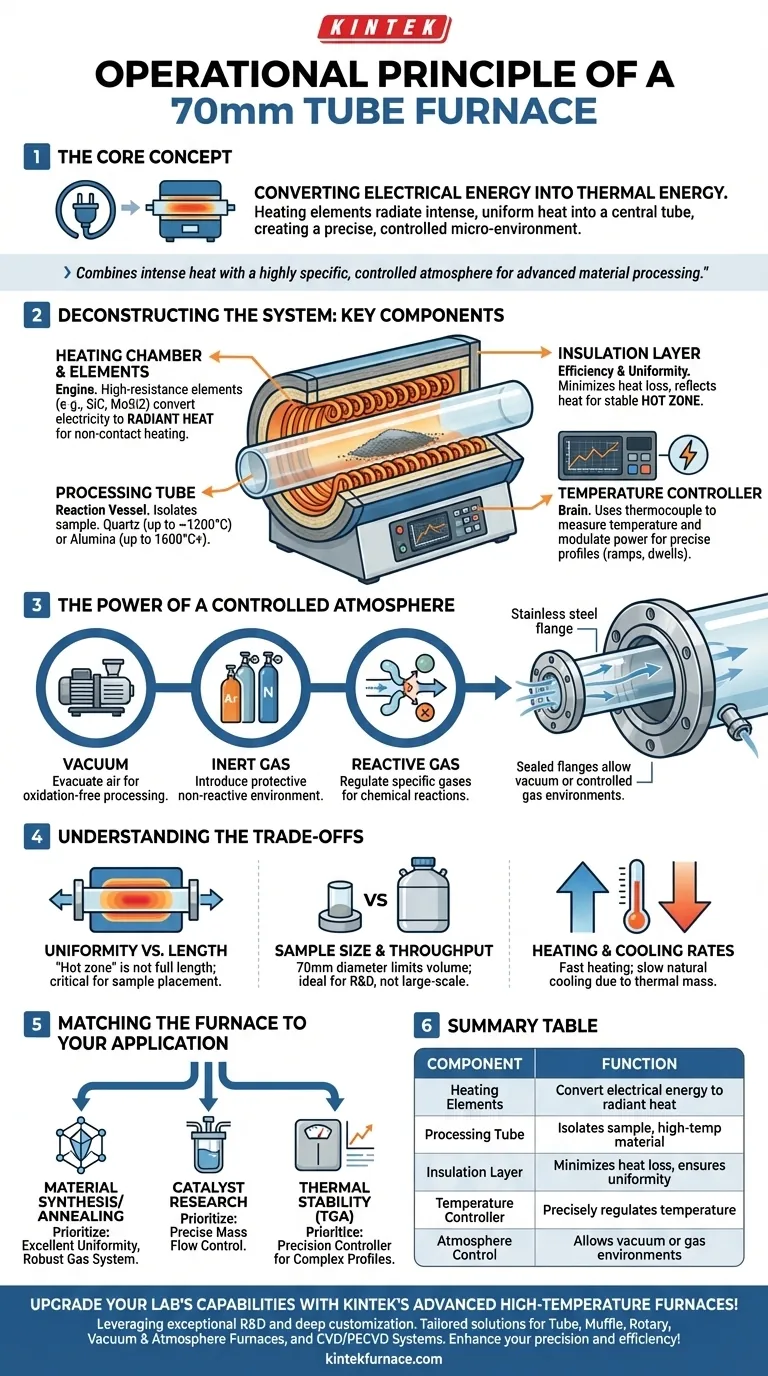

Analisi del sistema: componenti chiave e i loro ruoli

Per capire come il forno ottiene questo controllo, dobbiamo esaminare i suoi componenti principali. Ogni parte svolge una funzione distinta e critica nel sistema complessivo.

La camera di riscaldamento e gli elementi

Il motore del forno è la camera di riscaldamento. È qui che l'energia elettrica viene fatta passare attraverso elementi riscaldanti ad alta resistenza (spesso realizzati con materiali come carburo di silicio o disilicuro di molibdeno).

Quando la corrente scorre, questi elementi diventano roventi, rilasciando energia principalmente sotto forma di calore radiante. Questo design assicura un riscaldamento efficiente e senza contatto del tubo centrale.

Il tubo di lavorazione

La caratteristica distintiva è il tubo con diametro di 70 mm, tipicamente realizzato in quarzo o allumina ad alta purezza (corindone). Questo tubo funge da recipiente di reazione, isolando il materiale campione dagli elementi riscaldanti e dall'aria esterna.

La scelta del materiale del tubo è fondamentale. Il quarzo è adatto per molte applicazioni fino a circa 1200°C, mentre l'allumina è necessaria per temperature più elevate, raggiungendo i 1600°C o più.

Lo strato isolante

Attorno alla camera di riscaldamento si trova uno schermo isolante multistrato. Questo componente è cruciale per due motivi: impedisce al calore di fuoriuscire nell'ambiente del laboratorio, migliorando l'efficienza energetica, e riflette il calore verso il tubo, promuovendo l'uniformità della temperatura.

Una zona calda stabile e uniforme è essenziale per risultati sperimentali coerenti e ripetibili.

Il regolatore di temperatura

Il cervello dell'operazione è il regolatore di temperatura. Questa unità basata su microprocessore utilizza una termocoppia per misurare costantemente la temperatura all'interno della camera.

Quindi modula la potenza inviata agli elementi riscaldanti per seguire con precisione un profilo di temperatura definito dall'utente, consentendo velocità di riscaldamento controllate, tempi di permanenza specifici e raffreddamento regolato.

Il potere di un'atmosfera controllata

La capacità di manipolare l'ambiente all'interno del tubo è ciò che eleva il forno da un semplice riscaldatore a un sofisticato strumento di ricerca.

Perché l'atmosfera è importante

Molti processi ad alta temperatura, come la ricottura dei semiconduttori o la sintesi di nanomateriali, sono altamente sensibili all'ossigeno. Un'atmosfera d'aria normale causerebbe ossidazione indesiderata, rovinando il campione.

In altri casi, è richiesto uno specifico gas reattivo per partecipare a una reazione chimica. Un'atmosfera controllata è quindi non negoziabile per le applicazioni avanzate.

Ottenere ambienti sottovuoto e inerti

Per controllare l'atmosfera, le estremità del tubo sono sigillate con flange in acciaio inossidabile. Questi raccordi creano una tenuta ermetica e includono porte per diverse funzioni.

Una pompa per vuoto può essere collegata per evacuare tutta l'aria dal tubo. Successivamente, un gas inerte come argon o azoto può essere introdotto per creare un ambiente protettivo e non reattivo per il campione durante il riscaldamento.

Comprendere i compromessi

Sebbene potente, il forno tubolare da 70 mm presenta limitazioni intrinseche che devono essere considerate.

Uniformità della temperatura rispetto alla lunghezza del tubo

La "zona calda", ovvero l'area di massima uniformità della temperatura, non è mai l'intera lunghezza del forno. È tipicamente una regione più piccola al centro. Comprendere la lunghezza della zona calda del proprio forno specifico è fondamentale per posizionare correttamente i campioni.

Dimensioni del campione e produttività

Il diametro interno di 70 mm limita intrinsecamente la dimensione e il volume del materiale che può essere lavorato alla volta. Ciò rende il forno ideale per la ricerca, lo sviluppo e la produzione di piccoli lotti, ma non per la produttività industriale su larga scala.

Velocità di riscaldamento e raffreddamento

I forni tubolari possono generalmente raggiungere velocità di riscaldamento rapide. Tuttavia, a causa della significativa massa termica e dell'isolamento, le velocità di raffreddamento naturale possono essere lente. Se è richiesto un raffreddamento rapido (tempra), sono necessarie modifiche o procedure specializzate.

Abbinare il forno alla propria applicazione

Scegliere e utilizzare un forno tubolare in modo efficace dipende interamente dall'obiettivo finale.

- Se la tua attenzione principale è la sintesi di materiali o la ricottura: Dai priorità a un sistema con eccellente uniformità di temperatura e un robusto sistema di gestione dei gas per creare atmosfere inerti o sottovuoto pure.

- Se la tua attenzione principale è la ricerca sui catalizzatori: Assicurati che il forno disponga di un sistema di controllo del flusso di massa preciso per introdurre e regolare gas reattivi specifici a velocità controllate.

- Se la tua attenzione principale è l'analisi della stabilità termica (TGA): La precisione del regolatore di temperatura e la sua capacità di eseguire rampe di temperatura complesse e multistadio sono le caratteristiche più critiche.

In definitiva, il forno tubolare da 70 mm è uno strumento versatile e indispensabile per chiunque debba sottoporre i materiali a condizioni termiche e atmosferiche precise.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Elementi riscaldanti | Converte l'energia elettrica in calore radiante per il riscaldamento senza contatto |

| Tubo di lavorazione | Isola il campione, realizzato in quarzo o allumina per uso ad alta temperatura |

| Strato isolante | Riduce al minimo la perdita di calore e garantisce l'uniformità della temperatura |

| Regolatore di temperatura | Regola con precisione la temperatura tramite termocoppia e modulazione della potenza |

| Controllo dell'atmosfera | Consente ambienti sottovuoto o inerti/reattivi per processi privi di ossidazione |

Migliora le capacità del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura come forni tubolari, forni a muffola, forni rotanti, forni sottovuoto e a gas, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per la sintesi di materiali, la ricottura o la ricerca sui catalizzatori. Contattaci oggi per discutere come i nostri forni possono migliorare la tua precisione ed efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio