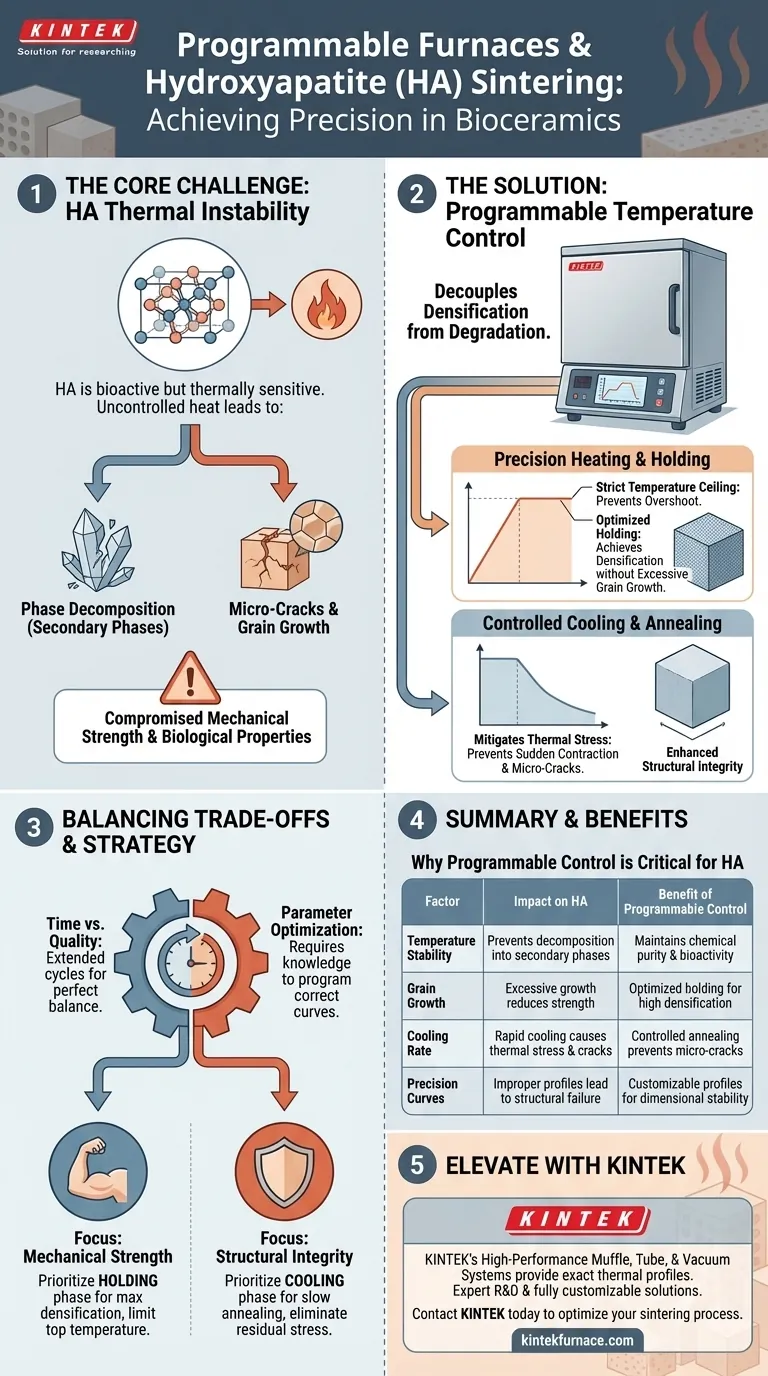

Un forno a controllo programmabile della temperatura è strettamente necessario per la sinterizzazione dell'idrossiapatite (HA) perché questo materiale è chimicamente instabile e soggetto a decomposizione di fase ad alte temperature. Questi forni forniscono la capacità di impostare velocità esatte di riscaldamento, mantenimento e raffreddamento, che è l'unico modo per ottenere la densificazione del materiale senza distruggere la struttura chimica o causare crepe nella ceramica.

Il valore fondamentale di un forno programmabile è la sua capacità di separare la densificazione dalla degradazione. Ti permette di raggiungere le temperature necessarie per solidificare la ceramica, prevenendo attivamente le micro-crepe e la crescita dei grani che compromettono la resistenza meccanica.

Il Ruolo Critico della Precisione Termica

Prevenire la Decomposizione di Fase

L'idrossiapatite (HA) è bioattiva, ma è anche termicamente sensibile. La fonte di riferimento principale indica che l'HA è incline alla decomposizione di fase quando esposta a temperature elevate non controllate.

Se la temperatura supera il limite o fluttua, l'HA si scompone in fasi secondarie (come il fosfato tricalcico), alterando le sue proprietà biologiche e meccaniche. Un forno programmabile elimina questo rischio aderendo a un rigoroso tetto di temperatura.

Bilanciare Densificazione e Crescita dei Grani

Per rendere un blocco ceramico resistente, è necessario ottenere la densificazione, ovvero chiudere i pori tra le particelle. Tuttavia, il calore necessario per fare ciò promuove anche una crescita eccessiva dei grani, che indebolisce il materiale.

Un forno programmabile consente tempi di "mantenimento" specifici. Questo controllo preciso garantisce che il materiale diventi sufficientemente denso per l'uso strutturale, ma interrompe il processo di riscaldamento prima che i grani crescano troppo, ottimizzando la resistenza meccanica e la risposta dielettrica.

Gestire l'Integrità Strutturale tramite Ricottura

Mitigare lo Stress Termico

Le ceramiche sono fragili e cattivi conduttori di calore. Cambiamenti rapidi di temperatura causano stress termico, portando a un cedimento immediato o a difetti latenti.

I forni programmabili gestiscono la velocità di raffreddamento con la stessa precisione della velocità di riscaldamento. Questo processo di raffreddamento controllato previene la contrazione improvvisa che spezza i legami ceramici.

L'Importanza della Ricottura

La fase di raffreddamento in questi forni agisce come un processo di ricottura. Come notato nei riferimenti supplementari, questo declino controllato della temperatura mitiga le tensioni residue causate dall'espansione termica.

Abbassando lentamente la temperatura secondo una curva preimpostata, il forno previene le micro-crepe causate dallo shock termico. Ciò garantisce che il blocco finale mantenga la stabilità dimensionale e un'elevata tenacità alla frattura.

Comprendere i Compromessi

Il Bilancio tra Tempo e Qualità

L'uso di un forno programmabile introduce una variabile complessa: il tempo. Per ottenere il perfetto equilibrio tra densità e dimensione dei grani, i cicli di sinterizzazione richiedono spesso periodi di mantenimento e raffreddamento prolungati.

Complessità dell'Ottimizzazione dei Parametri

Sebbene il forno *permetta* la precisione, non la garantisce automaticamente. L'operatore deve comprendere a fondo la scienza dei materiali per programmare le curve corrette.

Una curva che riscalda troppo lentamente può portare a una sinterizzazione incompleta, mentre una curva che raffredda troppo rapidamente rende il pezzo strutturalmente insicuro. L'hardware è efficace solo quanto il profilo termico programmato al suo interno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno programmabile per la sinterizzazione dell'HA, allinea la tua strategia di programmazione con i requisiti del tuo utilizzo finale:

- Se il tuo obiettivo principale è la Resistenza Meccanica: Dai priorità alla fase di "mantenimento" del programma per massimizzare la densificazione, limitando rigorosamente la temperatura massima per inibire la crescita dei grani.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Concentrati sulla fase di "raffreddamento", programmando una curva di ricottura lenta ed estesa per eliminare le tensioni residue e prevenire le micro-crepe.

La precisione nella sinterizzazione non è un lusso per l'idrossiapatite; è il fattore determinante tra una bioceramica utilizzabile e un campione fallito.

Tabella Riassuntiva:

| Fattore | Impatto sull'Idrossiapatite (HA) | Beneficio del Controllo Programmabile |

|---|---|---|

| Stabilità della Temperatura | Previene la decomposizione di fase in fasi secondarie | Mantiene purezza chimica e bioattività |

| Crescita dei Grani | La crescita eccessiva riduce la resistenza del materiale | Tempi di mantenimento ottimizzati per alta densificazione |

| Velocità di Raffreddamento | Il raffreddamento rapido causa stress termico e crepe | La ricottura controllata previene le micro-crepe |

| Curve di Precisione | Profili errati portano a cedimenti strutturali | Riscaldamento/raffreddamento personalizzabili per stabilità dimensionale |

Migliora la Tua Precisione Bioceramica con KINTEK

Non compromettere la bioattività o la resistenza dei tuoi campioni di idrossiapatite. I sistemi di forni a muffola, tubolari e sottovuoto ad alte prestazioni di KINTEK forniscono i profili termici programmabili esatti necessari per eliminare la decomposizione di fase e lo stress termico.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche dei ricercatori di laboratorio e dei produttori di dispositivi medici. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare il tuo processo di sinterizzazione e garantire prestazioni superiori del materiale.

Guida Visiva

Riferimenti

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo una muffola con sistema di pesatura avvantaggia la ricerca sul biochar? Ottieni informazioni sulla pirolisi in tempo reale

- Quali caratteristiche di progettazione migliorano la versatilità dei forni a scatola? Potenzia la flessibilità di trattamento termico del tuo laboratorio

- Cos'è un forno elettrico a scatola e quali sono i suoi componenti principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Quali processi specializzati può facilitare un forno a pozzo? Sblocca la trasformazione precisa dei materiali

- Qual è l'applicazione del forno a muffola elettrico? Ottieni un trattamento termico preciso per il tuo laboratorio

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nel settore farmaceutico? Sblocca la precisione nella somministrazione di farmaci e negli impianti

- Qual è la funzione di una muffola da laboratorio nel post-trattamento dei prodotti HTC? Engineering Carbon Excellence

- Come contribuisce un forno da laboratorio ad alta temperatura alla sintesi di leghe binarie a base di magnesio?