Oltre al semplice riscaldamento, un forno a pozzo è uno strumento di precisione per alterare fondamentalmente le proprietà dei materiali attraverso una varietà di processi termici specializzati. Eccelle in compiti come il trattamento termico, la sinterizzazione, la brasatura e la fusione di leghe, dove il controllo preciso della temperatura e dell'atmosfera è fondamentale per ottenere il risultato desiderato.

Il valore fondamentale di un forno a pozzo non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua capacità di trasformazione termica controllata. Fornendo un ambiente altamente uniforme e stabile, consente a produttori e ricercatori di modificare in modo prevedibile la struttura interna di un materiale per migliorarne la resistenza, la conducibilità o altre caratteristiche chiave.

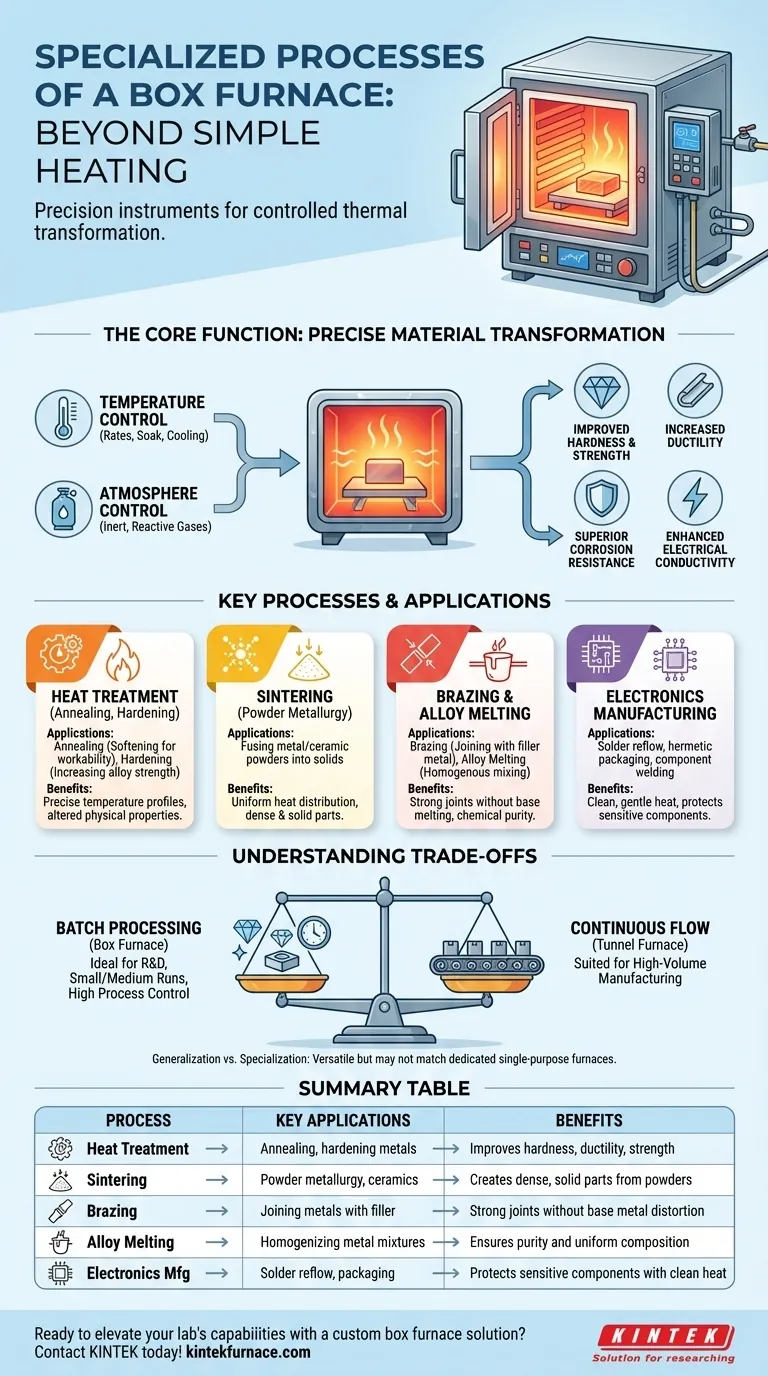

La Funzione Principale: Trasformazione Precisa dei Materiali

Un forno a pozzo viene scelto quando il processo di riscaldamento e raffreddamento è importante quanto la temperatura finale raggiunta. Il suo vantaggio principale è la capacità di eseguire un ciclo termico programmato con elevata fedeltà.

Controllo della Temperatura e dell'Atmosfera

Le due variabili più critiche nell'elaborazione termica sono la temperatura e l'atmosfera. Un forno a pozzo consente un controllo preciso e programmabile delle velocità di riscaldamento, dei tempi di permanenza (mantenimento a una temperatura specifica) e delle velocità di raffreddamento.

Molti modelli, noti come forni a pozzo con atmosfera controllata, consentono inoltre l'introduzione di gas specifici (come azoto o argon) per creare un ambiente inerte o reattivo, prevenendo ossidazione e altre reazioni chimiche indesiderate.

Raggiungere Proprietà Specifiche dei Materiali

Manipolando queste variabili, gli ingegneri possono produrre cambiamenti specifici e desiderabili in un materiale. Questi risultati includono una migliore durezza, maggiore duttilità (la capacità di deformarsi senza fratturarsi), resistenza migliorata e superiore resistenza alla corrosione o conducibilità elettrica.

Processi Chiave e Loro Applicazioni

Il controllo preciso offerto da un forno a pozzo lo rende lo strumento ideale per diverse applicazioni industriali e di ricerca esigenti.

Trattamento Termico: Ricottura e Tempra

Il trattamento termico è un'ampia categoria di processi utilizzati per alterare le proprietà fisiche di un materiale. La ricottura, ad esempio, prevede il riscaldamento di un metallo e il suo successivo lento raffreddamento per ridurne la durezza e renderlo più lavorabile.

Al contrario, altri trattamenti termici possono essere utilizzati per aumentare significativamente la durezza e la resistenza di una lega. Il forno a pozzo assicura che il materiale segua il profilo di temperatura esatto richiesto per queste trasformazioni.

Sinterizzazione: Fusione di Polveri in Solidi

La sinterizzazione è un processo fondamentale nella metallurgia delle polveri. Implica il riscaldamento di polveri metalliche o ceramiche compattate a una temperatura appena inferiore al loro punto di fusione.

A questa temperatura, le particelle si legano insieme, creando un oggetto solido e denso. La distribuzione uniforme del calore in un forno a pozzo è essenziale per garantire che tutte le parti del componente siano sinterizzate in modo uniforme, prevenendo punti deboli.

Brasatura e Fusione di Leghe

La brasatura è un processo per unire due pezzi di metallo utilizzando un metallo d'apporto che ha un punto di fusione inferiore. Il forno a pozzo fornisce calore controllato per fondere il materiale d'apporto e creare un giunto resistente senza fondere o deformare i componenti di base.

Per la fusione di leghe, l'obiettivo è creare una miscela omogenea di due o più metalli. Il riscaldamento stabile e uniforme di un forno a pozzo assicura una miscelazione completa e la purezza chimica.

Produzione Elettronica

Nell'industria elettronica, il riscaldamento controllato è vitale. I forni a pozzo sono utilizzati per processi come il reflow della saldatura, il packaging ermetico e la saldatura di componenti. Il calore pulito, delicato e preciso garantisce forti connessioni elettriche senza danneggiare i componenti microelettronici sensibili.

Comprendere i Compromessi

Sebbene incredibilmente versatile, il design di un forno a pozzo introduce un compromesso principale che ne definisce il caso d'uso ideale.

Lavorazione a Lotti vs. Flusso Continuo

Un forno a pozzo è, per sua natura, uno strumento di lavorazione a lotti. I materiali vengono caricati, la porta viene chiusa, viene eseguito il ciclo termico e il lotto finito viene scaricato.

Ciò lo rende perfetto per la ricerca e lo sviluppo, i lotti di produzione da piccoli a medi, o la produzione di pezzi di alto valore dove il controllo del processo è più importante del volume puro. Non è adatto per linee di produzione continue ad alto volume in cui i pezzi si muovono costantemente attraverso un forno a tunnel.

Generalizzazione vs. Specializzazione

Sebbene un forno a pozzo possa eseguire molti compiti, applicazioni altamente specializzate possono beneficiare di forni progettati per un unico scopo. Un forno a pozzo offre un'eccellente versatilità, ma potrebbe non eguagliare le caratteristiche prestazionali uniche di un forno per brasatura sottovuoto dedicato, ad esempio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a pozzo dipende interamente dall'applicazione prevista e dalla scala di produzione.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Il forno a pozzo è uno strumento indispensabile e versatile per testare come diversi cicli termici influenzano le proprietà dei materiali.

- Se il tuo obiettivo principale è la produzione specializzata a basso o medio volume: La sua ripetibilità e il controllo del processo lo rendono ideale per creare componenti di alta qualità tramite sinterizzazione, brasatura o trattamenti termici complessi.

- Se il tuo obiettivo principale è l'assemblaggio di componenti delicati: La sua capacità di fornire calore pulito, uniforme e controllato con precisione è perfetta per l'imballaggio elettronico e altre fasi di produzione sensibili.

In definitiva, il forno a pozzo è uno strumento potente per chiunque abbia bisogno di fare più che riscaldare un materiale, ma di trasformarlo.

Tabella Riassuntiva:

| Processo | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Trattamento Termico | Ricottura, tempra dei metalli | Migliora durezza, duttilità, resistenza |

| Sinterizzazione | Metallurgia delle polveri, ceramiche | Crea parti dense e solide a partire da polveri |

| Brasatura | Unione di metalli con materiale d'apporto | Giunti forti senza distorsione del metallo base |

| Fusione di Leghe | Omogeneizzazione miscele metalliche | Assicura purezza e composizione uniforme |

| Produzione Elettronica | Reflow della saldatura, packaging | Protegge componenti sensibili con calore pulito |

Pronto a elevare le capacità del tuo laboratorio con una soluzione di forno a pozzo personalizzata?

KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e con atmosfera controllata, e sistemi CVD/PECVD, completati da forti capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche in trattamenti termici, sinterizzazione, brasatura e altro ancora.

Contattaci oggi stesso per discutere come possiamo aiutarti a ottenere trasformazioni materiali superiori e migliorare la tua efficienza di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori