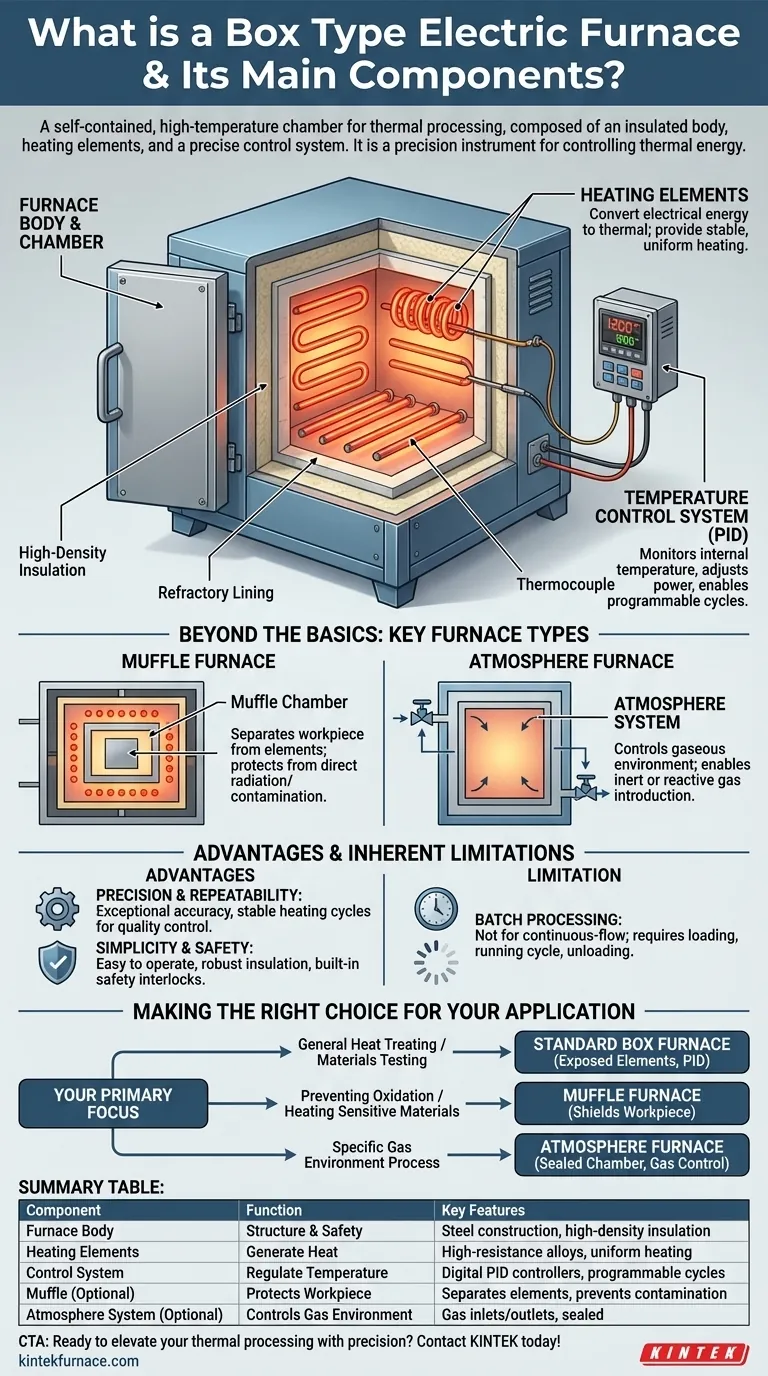

In sostanza, un forno elettrico a scatola è una camera ad alta temperatura autonoma utilizzata per un'ampia gamma di applicazioni di lavorazione termica, dalla ricerca di laboratorio alla produzione industriale. Spesso chiamato forno a muffola, il suo design è definito da una struttura semplice e accessibile a forma di scatola. Il nucleo del sistema è composto da un corpo del forno isolato, elementi riscaldanti interni e un sistema di controllo della temperatura preciso.

Un forno a scatola è più di un semplice armadio riscaldante; è uno strumento di precisione per controllare l'energia termica. Comprendere come i suoi componenti principali—il corpo, gli elementi riscaldanti e il controllore—lavorano in concerto è fondamentale per sfruttarlo per risultati affidabili e ripetibili.

Scomposizione dei Componenti Principali

L'affidabilità di un forno a scatola deriva dal design semplice e robusto dei suoi sistemi principali. Ogni componente ha un ruolo distinto nel raggiungimento di un ambiente di riscaldamento stabile, uniforme e controllabile.

Il Corpo del Forno e la Camera

Il corpo del forno, o armadio, è la struttura esterna che fornisce supporto fisico e sicurezza all'operatore. È tipicamente costruito in acciaio e contiene un pesante strato di isolamento ad alta densità.

Questo isolamento è fondamentale per due motivi: minimizza la dispersione di calore garantendo l'efficienza energetica e mantiene la superficie esterna a una temperatura sicura per il personale.

All'interno del corpo si trova la camera del forno, dove vengono posizionati i pezzi da lavorare. Questa camera è rivestita di materiali refrattari in grado di resistere a temperature estreme.

Gli Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore del forno, responsabili della conversione dell'energia elettrica in energia termica. Sono posizionati strategicamente all'interno della camera per fornire un riscaldamento stabile e uniforme.

Il tipo di elemento più comune è un filo o un'asta ad alta resistenza, spesso realizzato con leghe speciali. L'obiettivo è riscaldare uniformemente l'intero volume della camera, evitando punti caldi o freddi che potrebbero compromettere il pezzo in lavorazione.

Il Sistema di Controllo della Temperatura

Questa è la "mente" del forno. Il sistema di controllo monitora continuamente la temperatura interna tramite una termocoppia e regola la potenza inviata agli elementi riscaldanti per mantenere un punto di impostazione.

I forni moderni utilizzano sofisticati controllori digitali, spesso con logica PID (Proporzionale-Integrale-Derivativa), per regolare la temperatura con eccezionale accuratezza. Questi sistemi consentono cicli di riscaldamento programmabili, consentendo il controllo automatico delle velocità di riscaldamento, dei tempi di mantenimento e dei profili di raffreddamento.

Oltre le Basi: Tipi di Forno Chiave

Sebbene i componenti principali siano universali, esistono importanti variazioni che adattano il forno a compiti specifici. La distinzione più significativa è il modo in cui viene gestita l'atmosfera del forno.

Forni a Muffola vs. a Elementi Esposti

In alcuni design, gli elementi riscaldanti sono esposti direttamente all'interno della camera principale. Tuttavia, un vero forno a muffola presenta una camera interna, o "muffola", che separa il pezzo da lavorare dagli elementi riscaldanti.

Questo design protegge il pezzo da lavorare dalla radiazione diretta e da qualsiasi potenziale contaminazione da parte degli elementi, il che è fondamentale per i processi sensibili.

Forni ad Atmosfera

Un forno ad atmosfera a scatola è una variante più avanzata che consente all'utente di controllare l'ambiente gassoso all'interno della camera.

Questi sistemi includono ingressi e uscite del gas, consentendo l'introduzione di gas inerti (come argon o azoto) per prevenire l'ossidazione o di gas reattivi per specifici processi di trattamento superficiale. Richiedono guarnizioni superiori e un sistema di gestione dei gas dedicato.

Comprendere i Vantaggi e i Compromessi

I forni a scatola sono ampiamente utilizzati perché offrono un equilibrio convincente tra prestazioni e usabilità, ma è importante riconoscerne le caratteristiche di progettazione intrinseche.

Vantaggio: Precisione e Ripetibilità

Grazie ai moderni controllori digitali, i forni a scatola offrono un'eccezionale precisione e stabilità della temperatura. La capacità di programmare e automatizzare i cicli di riscaldamento assicura che i processi siano altamente ripetibili, essenziale per il controllo qualità sia nella ricerca che nella produzione.

Vantaggio: Semplicità e Sicurezza

Il design integrato e autonomo rende i forni a scatola relativamente semplici da usare. L'isolamento robusto e i blocchi di sicurezza integrati, come gli arresti automatici in caso di apertura della porta, garantiscono un elevato grado di sicurezza operativa.

Limitazione Intrinseca: Lavorazione a Lotti

Per loro natura, i forni a scatola sono progettati per la lavorazione a lotti. I materiali vengono caricati, viene eseguito il ciclo termico e i materiali vengono scaricati. Non sono adatti per operazioni di produzione a flusso continuo, che richiedono forni a tunnel o a nastro trasportatore.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della configurazione del forno corretta dipende interamente dal processo che è necessario eseguire.

- Se la tua priorità principale è il trattamento termico generale o il test dei materiali: Un forno a scatola standard con elementi esposti e un affidabile controllore PID è il tuo cavallo di battaglia.

- Se la tua priorità principale è prevenire l'ossidazione o riscaldare materiali sensibili: Devi specificare un forno a muffola per proteggere il pezzo da lavorare dalla radiazione diretta degli elementi.

- Se la tua priorità principale è eseguire un processo in un ambiente gassoso specifico: Un forno ad atmosfera con camera sigillata e un sistema di controllo del gas dedicato è inderogabile.

In definitiva, la scelta del forno giusto inizia con una chiara comprensione dei requisiti specifici della tua lavorazione termica.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Corpo del Forno | Fornisce struttura e sicurezza | Costruzione in acciaio, isolamento ad alta densità |

| Elementi Riscaldanti | Generano calore | Leghe ad alta resistenza, riscaldamento uniforme |

| Sistema di Controllo della Temperatura | Regola la temperatura | Controllori PID digitali, cicli programmabili |

| Muffola (Opzionale) | Protegge il pezzo da lavorare | Separa gli elementi dalla camera, previene la contaminazione |

| Sistema ad Atmosfera (Opzionale) | Controlla l'ambiente gassoso | Ingressi/uscite del gas, guarnizioni per gas inerti/reattivi |

Pronto ad elevare la tua lavorazione termica con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Non accontentarti di meno: contattaci oggi per discutere di come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori