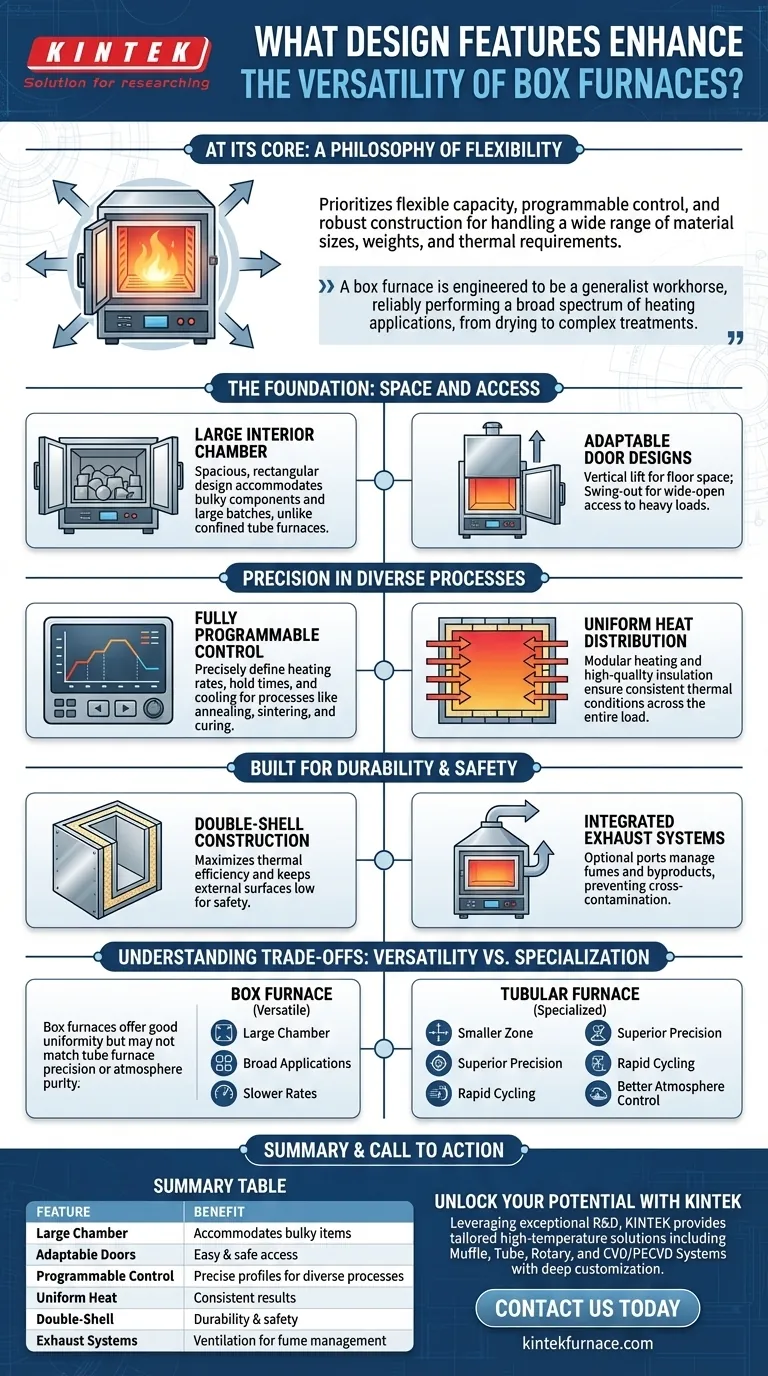

In sostanza, la versatilità di un forno a scatola deriva da una filosofia di progettazione deliberata che privilegia la capacità flessibile, il controllo programmabile e una costruzione robusta. Le caratteristiche principali includono un ampio vano interno, meccanismi di apertura adattabili come design a sollevamento verticale o a battente e controllori completamente programmabili che gestiscono i tassi di riscaldamento e raffreddamento con elevata uniformità. Questa combinazione consente loro di gestire un'ampia gamma di dimensioni, pesi dei materiali e requisiti di trattamento termico.

Un forno a scatola è progettato per essere un cavallo di battaglia generalista. Il suo valore non risiede nel padroneggiare un compito singolo e specializzato, ma nella sua capacità di eseguire in modo affidabile un ampio spettro di applicazioni di riscaldamento, dalla semplice essiccazione ai complessi trattamenti termici.

La base della versatilità: spazio e accesso

Le caratteristiche più immediate che abilitano la versatilità sono le dimensioni fisiche del forno e il modo in cui gli utenti interagiscono con esse. Questi elementi sono progettati per accogliere l'imprevedibilità delle dimensioni del campione e dei requisiti di caricamento.

Ampia camera interna

La caratteristica distintiva di un forno a scatola è la sua camera spaziosa e rettangolare. Questo ampio volume è intrinsecamente più versatile dello spazio ristretto di un forno tubolare, consentendo di processare componenti ingombranti, grandi lotti di articoli più piccoli o materiali di forma irregolare.

Design adattabili delle porte

L'accesso facile e sicuro è fondamentale per l'usabilità. I forni a scatola offrono tipicamente porte a sollevamento verticale, ideali per risparmiare spazio sul pavimento e fornire uno scudo termico per l'operatore, o porte a battente, che consentono un accesso completamente aperto durante il caricamento di oggetti pesanti o scomodi.

Precisione e ripetibilità in diversi processi

La versatilità è inutile senza controllo. Un forno a scatola deve essere in grado di eseguire diversi profili termici in modo accurato e ripetibile, il che si ottiene attraverso i suoi sistemi di riscaldamento e controllo.

Controllo della temperatura completamente programmabile

I forni a scatola moderni sono dotati di controllori completamente programmabili. Ciò consente agli operatori di definire con precisione le velocità di riscaldamento, i tempi di mantenimento a temperature specifiche e le velocità di raffreddamento controllate. Questa programmabilità è essenziale per eseguire processi diversi come ricottura, sinterizzazione, polimerizzazione o calcinazione, ognuno con il suo profilo termico unico.

Distribuzione uniforme del calore

Per garantire risultati coerenti su un carico ampio, l'uniformità della temperatura è fondamentale. Ciò si ottiene spesso con elementi riscaldanti a piastra modulare e isolamento di alta qualità. Questo design assicura che gli articoli posizionati negli angoli del forno subiscano le stesse condizioni termiche di quelli al centro, un fattore critico per la ripetibilità del processo.

Costruito per durata e sicurezza

Uno strumento versatile deve essere abbastanza robusto da gestire richieste variabili nel corso di una lunga vita utile. La costruzione e le caratteristiche di sicurezza di un forno a scatola sono progettate per un funzionamento continuo e affidabile in molte applicazioni.

Costruzione a doppio guscio e isolamento

Un design a doppio guscio, combinato con un isolamento che consente risparmio energetico, ha un duplice scopo. Massimizza l'efficienza termica prevenendo la perdita di calore e mantiene basse le temperature superficiali esterne, garantendo un ambiente di lavoro più sicuro. Questa costruzione robusta supporta anche il peso di carichi densi.

Sistemi di scarico integrati

Molti processi termici rilasciano fumi, umidità o altri sottoprodotti. L'inclusione di porte di scarico opzionali o cappe aspiranti rende il forno adattabile a queste applicazioni, garantendo una ventilazione adeguata e prevenendo la contaminazione incrociata tra diversi processi.

Comprendere i compromessi: versatilità rispetto a specializzazione

Nessun design è perfetto per ogni compito. La versatilità di un forno a scatola comporta specifici compromessi rispetto alle apparecchiature più specializzate.

Uniformità della temperatura

Sebbene un forno a scatola offra una buona uniformità della temperatura attraverso la sua ampia camera, potrebbe non eguagliare la precisione eccezionale di un forno tubolare. Per la sintesi di materiali altamente sensibili su piccola scala o la crescita di cristalli, la zona di riscaldamento più piccola e simmetrica di un forno tubolare spesso fornisce un controllo superiore.

Controllo dell'atmosfera

Un forno a scatola può essere dotato di porte per gas per atmosfere modificate, ma ottenere un ambiente inerte o sottovuoto di elevata purezza è significativamente più impegnativo che in un forno tubolare sigillato. L'ampio volume e le guarnizioni delle porte rendono difficile lo spurgo e il mantenimento di un'atmosfera pura.

Velocità di riscaldamento e raffreddamento

La grande massa termica di un forno a scatola implica che generalmente si riscalda e si raffredda più lentamente di un forno più piccolo. Per le applicazioni che richiedono cicli termici rapidi, questo può rappresentare una limitazione significativa.

Fare la scelta giusta per la tua applicazione

La selezione del forno giusto richiede l'allineamento dei suoi punti di forza di progettazione con le tue esigenze operative primarie.

- Se la tua priorità è il lavoro di laboratorio generico o la lavorazione di parti variegate: L'ampia capacità e la programmazione flessibile di un forno a scatola lo rendono la scelta ideale.

- Se la tua priorità è la sintesi ad alta purezza con atmosfere controllate: Un forno tubolare è più adatto per queste applicazioni specializzate su campioni piccoli.

- Se la tua priorità è eseguire molti esperimenti piccoli ma simultanei: Un forno a muffola con una camera ampia e più ripiani può fornire la capacità necessaria.

In definitiva, la comprensione di queste caratteristiche di progettazione ti consente di scegliere lo strumento giusto per i tuoi specifici obiettivi di trattamento termico.

Tabella riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Ampia camera interna | Accoglie oggetti ingombranti e grandi lotti |

| Design adattabili delle porte | Garantisce un accesso di carico facile e sicuro |

| Controllo della temperatura programmabile | Abilita profili termici precisi per diversi processi |

| Distribuzione uniforme del calore | Fornisce risultati coerenti su tutto il carico |

| Costruzione a doppio guscio | Migliora la durata e la sicurezza con basse temperature esterne |

| Sistemi di scarico integrati | Consente la ventilazione per la gestione di fumi e sottoprodotti |

Sblocca tutto il potenziale del tuo trattamento termico con i forni a scatola avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che comprende forni a muffola, tubolari, rotativi, forni sottovuoto e a gas, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni versatili possono migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico