Una muffola da laboratorio agisce come motore termico di precisione che guida la conversione della biomassa di foglie di palma da dattero in materiali carboniosi di alto valore. Fornisce un ambiente a temperatura elevata e costante attorno al recipiente di reazione, essenziale per forzare la biomassa a subire la completa ristrutturazione chimica necessaria per stabilizzare il prodotto finale.

Concetto chiave La muffola non è semplicemente un dispositivo di riscaldamento; è un meccanismo di controllo morfologico. Mantenendo una stabilità termica precisa per lunghi periodi, consente le specifiche reazioni chimiche—disidratazione, decarbossilazione e policondensazione—che determinano l'uniformità e la qualità delle microsfere di carbonio risultanti.

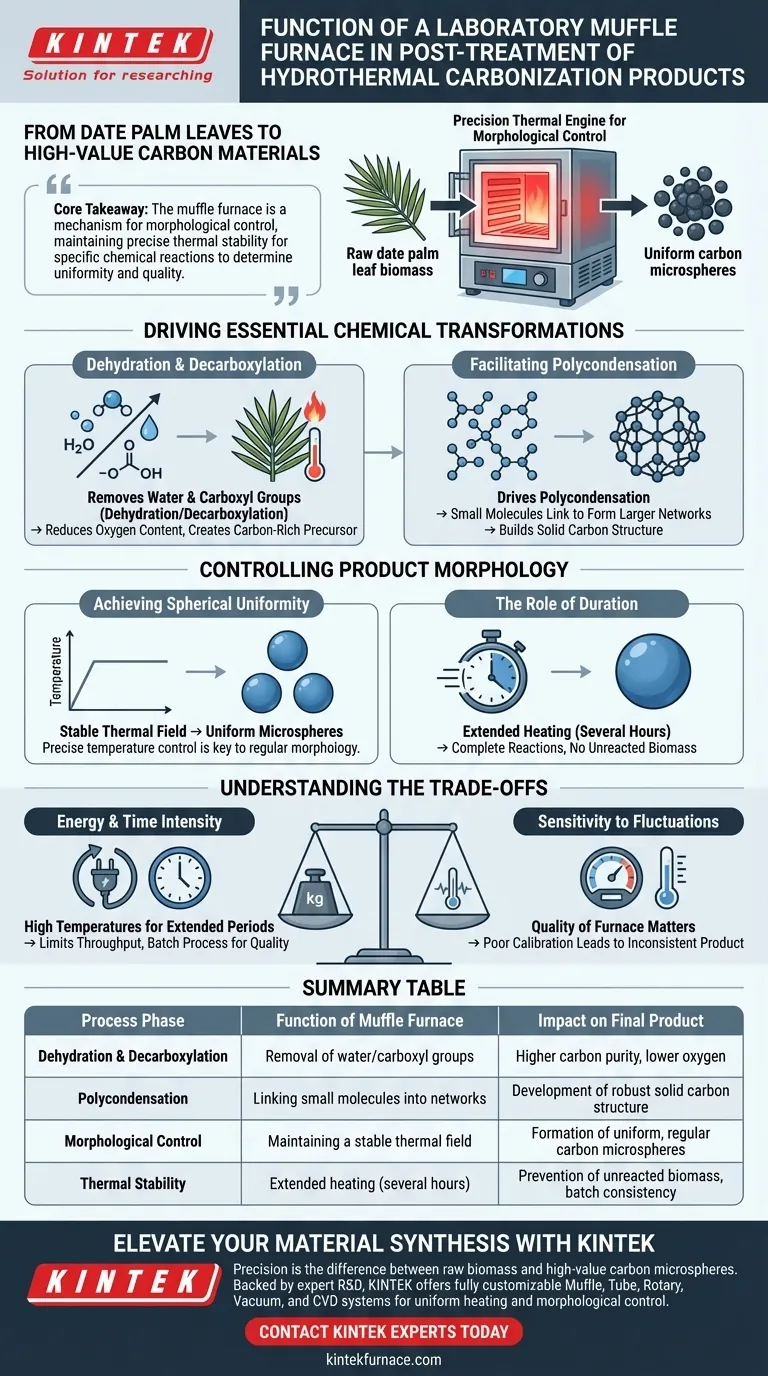

Guida alle Trasformazioni Chimiche Essenziali

Il ruolo principale della muffola in questo contesto è fornire l'energia necessaria per scomporre la complessa struttura della biomassa grezza e ricostruirla in carbonio stabile.

Disidratazione e Decarbossilazione

Il calore costante fornito dalla muffola avvia la rimozione dell'acqua (disidratazione) e dei gruppi carbossilici (decarbossilazione) dalle foglie di palma da dattero.

Questo passaggio è fondamentale per ridurre il contenuto di ossigeno della biomassa, convertendo efficacemente la materia vegetale organica in un precursore più ricco di carbonio.

Facilitazione della Policondensazione

Una volta avvenuta la scomposizione iniziale, il calore prolungato della muffola guida le reazioni di policondensazione.

Durante questa fase, piccole molecole si legano per formare reti molecolari più grandi e complesse. Questa polimerizzazione è il processo fondamentale che costruisce la struttura solida del prodotto carbonioso.

Controllo della Morfologia del Prodotto

Oltre alla conversione chimica di base, la muffola è fondamentale per definire la forma fisica del prodotto carbonioso finale.

Ottenere Uniformità Sferica

Il riferimento principale indica che il controllo preciso della temperatura è il fattore decisivo nella formazione di microsfere di carbonio.

Le fluttuazioni di temperatura possono portare a forme irregolari. La muffola garantisce un campo termico stabile, consentendo al carbonio di organizzarsi in una morfologia regolare e sferica, spesso preferita per applicazioni di materiali avanzati.

Il Ruolo della Durata

Queste trasformazioni non sono istantanee. La muffola è progettata per mantenere queste alte temperature per periodi di riscaldamento che durano diverse ore.

Questa durata prolungata garantisce che le reazioni non solo vengano avviate, ma completate a fondo, prevenendo la presenza di biomassa non reagita nel campione finale.

Comprendere i Compromessi

Sebbene la muffola sia essenziale per una carbonizzazione di alta qualità, è importante riconoscere i vincoli operativi intrinseci a questo metodo.

Intensità di Energia e Tempo

Il processo descritto richiede il mantenimento di alte temperature per periodi prolungati ("diverse ore").

Ciò rende il processo ad alta intensità energetica e limita la velocità di produzione. È un processo batch progettato per qualità e precisione piuttosto che per la produzione di massa ad alta velocità.

Sensibilità alle Fluttuazioni Termiche

Poiché la formazione di microsfere regolari si basa sul "controllo preciso della temperatura", la qualità della muffola è importante.

Una muffola vecchia o mal calibrata che lotta per mantenere un ambiente costante potrebbe non produrre la morfologia sferica desiderata, con conseguenti lotti di prodotto incoerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della muffola nella tua applicazione specifica, allinea i tuoi parametri operativi con il risultato desiderato.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che la muffola sia programmata per una durata sufficiente a consentire la completa policondensazione, prevenendo strutture carboniose fragili o incomplete.

- Se il tuo obiettivo principale è la Coerenza Morfologica: Dai priorità alla precisione del controllore di temperatura per garantire che l'ambiente termico rimanga assolutamente costante, che è la chiave per ottenere microsfere uniformi.

La muffola converte il potenziale grezzo in realtà ingegnerizzata imponendo la rigorosa disciplina termica richiesta per la sintesi di materiali avanzati.

Tabella Riassuntiva:

| Fase del Processo | Funzione della Muffola | Impatto sul Prodotto Finale |

|---|---|---|

| Disidratazione e Decarbossilazione | Rimozione di acqua e gruppi carbossilici | Maggiore purezza del carbonio e minore contenuto di ossigeno |

| Policondensazione | Collegamento di piccole molecole in reti | Sviluppo di una struttura carboniosa solida e robusta |

| Controllo Morfologico | Mantenimento di un campo termico stabile | Formazione di microsfere di carbonio uniformi e regolari |

| Stabilità Termica | Riscaldamento prolungato (diverse ore) | Prevenzione della biomassa non reagita e consistenza del lotto |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione fa la differenza tra biomassa grezza e microsfere di carbonio di alto valore. In KINTEK, comprendiamo che la ricerca sui materiali avanzati richiede una disciplina termica assoluta.

Supportata da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Le nostre muffole da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di carbonizzazione idrotermale e post-trattamento, garantendo un riscaldamento uniforme e un controllo morfologico preciso per ogni lotto.

Pronto a ottenere una consistenza superiore nel tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno a muffola ad alta precisione per il trattamento di calcinazione a 500 °C durante la preparazione del catalizzatore?

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- Perché un forno a resistenza a scatola da laboratorio è essenziale per simulare l'esposizione a lungo termine all'ossidazione ad alta temperatura?

- Ruolo del Forno a Muffola Industriale nella Preparazione di Catalizzatori a base di MgO: Ingegneria Termica di Precisione per il Riforming a Secco

- Quali sono le funzioni specifiche di un forno a muffola nel trattamento ceramico PLxZSH? Ottimizzare la sbavatura e la sinterizzazione

- Cosa evitare quando si maneggiano campioni in un forno a muffola? Prevenire esplosioni e danni

- Come la calcinazione ad alta temperatura funzionalizza ZnO e KCC-1? Ottimizzazione dell'architettura e delle prestazioni delle nanopolveri

- Quali sono gli elementi riscaldanti comuni utilizzati nei forni a muffola e i loro intervalli di temperatura corrispondenti? Scegli l'Elemento Giusto per il Tuo Laboratorio