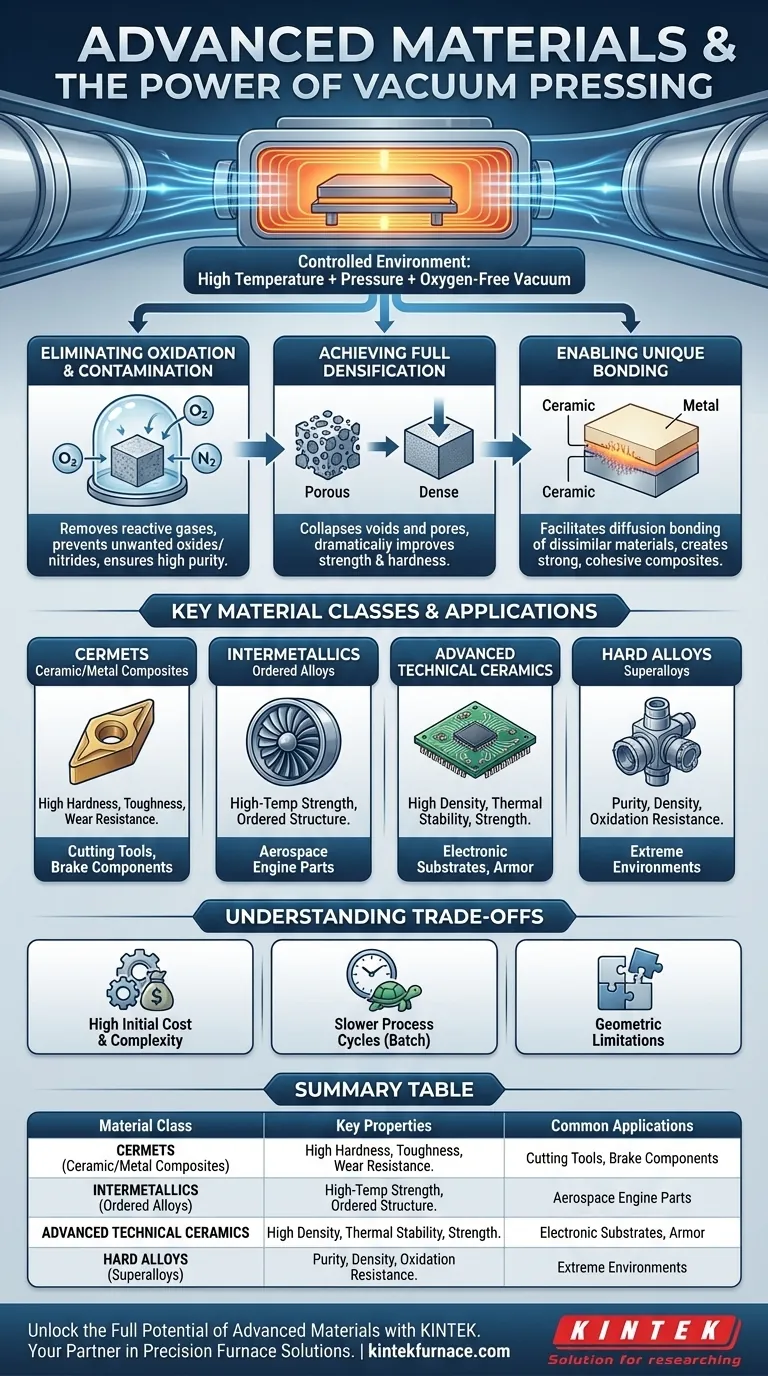

Una pressa a vuoto è essenziale per la fabbricazione di una serie di materiali ad alte prestazioni che non possono essere creati utilizzando metodi atmosferici convenzionali. Le categorie principali includono compositi ceramico/metallici (cermet), composti intermetallici e ceramiche tecniche avanzate. Questi materiali sono definiti dalla loro eccezionale densità, purezza e proprietà su misura.

Il vero valore di una pressa a vuoto risiede nell'ambiente controllato che crea. Combinando alta temperatura e pressione in un vuoto privo di ossigeno, il processo elimina la porosità e previene reazioni chimiche indesiderate, risultando in materiali con densità, resistenza e stabilità termica superiori.

Perché un ambiente sotto vuoto è fondamentale

Le capacità uniche di una pressa a vuoto, nota anche come pressa a caldo a vuoto o forno di sinterizzazione, derivano dalla sua capacità di manipolare tre variabili contemporaneamente: temperatura, pressione e atmosfera. Questo controllo è la chiave per produrre materiali avanzati.

Eliminazione di ossidazione e contaminazione

Alle alte temperature richieste per la sinterizzazione, la maggior parte dei materiali avanzati è altamente reattiva con l'ossigeno e l'azoto nell'aria. Il vuoto rimuove questi gas reattivi.

Ciò previene la formazione di ossidi o nitruri indesiderati che comprometterebbero le proprietà meccaniche e termiche finali del materiale. Il risultato è un materiale di purezza molto più elevata.

Raggiungimento della piena densificazione

La combinazione di pressione esterna e un ambiente sotto vuoto lavora per far collassare vuoti e pori interni all'interno del materiale.

Questo processo, noto come densificazione, è fondamentale per migliorare le proprietà meccaniche come la resistenza e la durezza. Un pezzo completamente denso ha prestazioni e affidabilità significativamente più elevate rispetto a uno poroso.

Abilitazione di meccanismi di legame unici

Una pressa a vuoto consente il legame di materiali dissimili, come ceramiche e metalli, che altrimenti sarebbero incompatibili.

La pressione e il calore controllati facilitano il legame per diffusione all'interfaccia, creando una struttura composita forte e coesa che combina le proprietà di ciascun costituente.

Classi di materiali chiave e le loro applicazioni

L'ambiente controllato di una pressa a vuoto la rende particolarmente adatta per diverse classi di materiali avanzati.

Compositi ceramico/metallici (Cermet)

I cermet sono materiali compositi che combinano l'elevata resistenza alle alte temperature e la durezza di una ceramica con la tenacità e la duttilità di un metallo.

La pressa a vuoto è essenziale per legare questi materiali in una struttura densa e uniforme. Le applicazioni chiave includono utensili da taglio industriali, rivestimenti resistenti all'usura e componenti freno ad alte prestazioni.

Composti intermetallici

Gli intermetallici sono leghe altamente ordinate con una struttura cristallina definita, distinta da una semplice lega metallica. Spesso esibiscono un'eccellente resistenza alle alte temperature ma possono essere molto fragili.

La pressa a vuoto consente la loro sintesi con stechiometria precisa e impurità minime, il che è fondamentale per le loro prestazioni in applicazioni aerospaziali come pale di turbine e componenti di motori.

Ceramiche tecniche avanzate

Sebbene le ceramiche possano essere sinterizzate all'aria, una pressa a caldo a vuoto viene utilizzata quando sono richieste le massime prestazioni. Questo si applica a materiali come il carburo di silicio, il nitruro di boro e l'allumina.

Il processo elimina la porosità residua, aumentando drasticamente la densità, la resistenza e la conduttività termica del materiale. Questo li rende adatti per applicazioni esigenti come substrati elettronici, armature e parti industriali ad alta usura.

Leghe dure

Similmente alle ceramiche avanzate, molte leghe dure e superleghe beneficiano della lavorazione sotto vuoto. Il processo garantisce un prodotto finale puro e denso, privo di inclusioni di ossido che potrebbero agire come punti di rottura.

Comprendere i compromessi

Sebbene potente, la tecnologia della pressa a vuoto non è una soluzione universale. Comporta sfide e limitazioni specifiche che devono essere considerate.

Costo iniziale e complessità elevati

I forni a pressa a caldo a vuoto sono attrezzature sofisticate che rappresentano un investimento di capitale significativo. Richiedono operatori qualificati e rigorosi programmi di manutenzione.

Cicli di processo più lenti

Raggiungere un vuoto profondo, aumentare la temperatura, applicare pressione e raffreddare è un processo intrinsecamente lento e orientato alla produzione in lotti. Questo lo rende meno adatto per la produzione ad alto volume e basso costo rispetto alla pressatura e sinterizzazione convenzionali.

Limitazioni geometriche

La necessità di applicare una pressione uniforme spesso limita la complessità delle geometrie dei pezzi che possono essere prodotti. Sebbene la strumentazione avanzata stia migliorando questo aspetto, le forme altamente intricate rimangono una sfida.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare una pressa a vuoto dipende interamente dai requisiti di prestazione del materiale finale.

- Se il tuo obiettivo principale è creare nuovi materiali compositi con una resistenza all'usura superiore: Una pressa a caldo a vuoto è lo strumento ideale per legare materiali dissimili come ceramiche e metalli in un cermet completamente denso.

- Se il tuo obiettivo principale è sviluppare materiali per ambienti con temperature estremamente elevate: La pressa a vuoto consente la formazione di composti intermetallici puri e ceramiche non ossido prevenendo l'ossidazione durante la sintesi.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche di una ceramica monolitica o di una lega: Il vantaggio chiave è la capacità di eliminare la porosità, che aumenta significativamente la densità, la durezza e la tenacità alla frattura.

In definitiva, sfruttare una pressa a vuoto significa controllare deliberatamente l'ambiente di lavorazione per sbloccare il pieno potenziale prestazionale dei materiali avanzati.

Tabella riassuntiva:

| Classe di materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Compositi ceramico/metallici (Cermet) | Elevata durezza, tenacità, resistenza all'usura | Utensili da taglio, componenti freno, rivestimenti antiusura |

| Composti intermetallici | Resistenza ad alta temperatura, struttura ordinata | Pale di turbine, parti di motori aerospaziali |

| Ceramiche tecniche avanzate | Elevata densità, stabilità termica, resistenza | Substrati elettronici, armature, parti industriali |

| Leghe dure | Purezza, densità, resistenza all'ossidazione | Superleghe per ambienti estremi |

Pronto a migliorare la tua fabbricazione di materiali con precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, incluse le presse a caldo a vuoto. Sfruttando un'eccezionale R&S e la produzione interna, offriamo prodotti come forni a vuoto e atmosfera con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia sviluppando cermet, intermetallici o ceramiche, la nostra esperienza garantisce densità, purezza e prestazioni superiori. Contattaci oggi stesso per discutere come possiamo supportare i tuoi progetti innovativi!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?