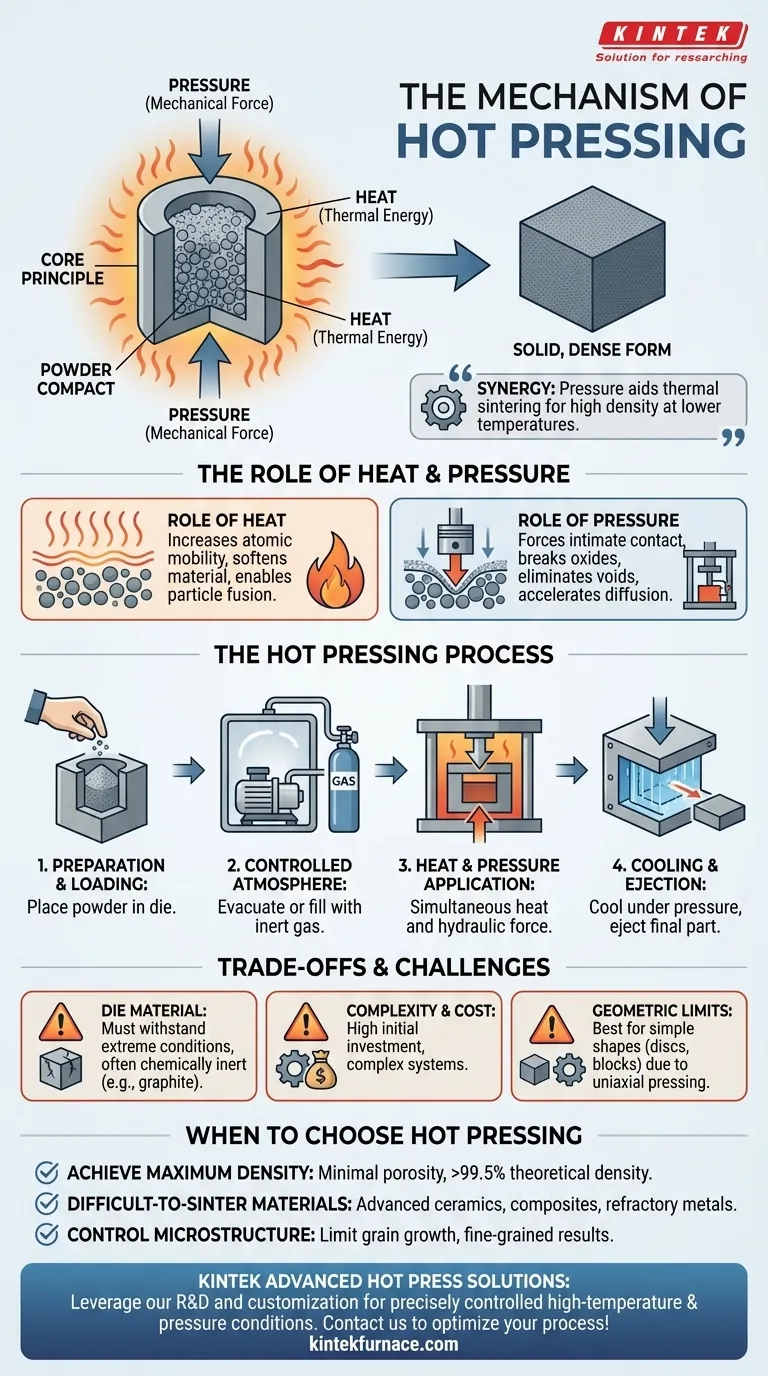

Al suo centro, la pressatura a caldo è un processo di produzione di materiali che applica simultaneamente alta temperatura e alta pressione a un compatto di polvere. Questo viene fatto all'interno di una matrice per consolidare la polvere in una forma solida e densa. La combinazione di calore e pressione accelera il legame tra le particelle di polvere, risultando in un pezzo finale con densità e proprietà meccaniche superiori.

Il meccanismo fondamentale della pressatura a caldo è l'utilizzo della pressione esterna come potente forza motrice per coadiuvare il processo termico di sinterizzazione. Questa sinergia consente la creazione di materiali altamente densi, spesso con porosità quasi zero, a temperature più basse o in tempi più brevi rispetto alla sola sinterizzazione convenzionale in forno.

Il Principio Fondamentale: Calore e Pressione in Sinergia

La pressatura a caldo riguarda fondamentalmente l'accelerazione della densificazione. Questo si ottiene combinando energia termica (calore) con energia meccanica (pressione) per superare le barriere che impediscono alle particelle di polvere di formare una massa solida.

Il Ruolo del Calore

Il calore è il principale facilitatore del legame tra le particelle. Aumenta la mobilità atomica all'interno delle particelle di polvere, ammorbidendo il materiale e rendendolo più plastico. Ciò consente alle particelle di deformarsi e fondersi più facilmente dove si toccano.

Il Ruolo della Pressione

La pressione fornisce la forza motrice critica. Forza meccanicamente le particelle a stretto contatto, rompendo gli ossidi superficiali ed eliminando i vuoti (porosità) tra di esse. Questa sollecitazione applicata migliora significativamente il tasso di flusso e diffusione del materiale, che sono i meccanismi fondamentali della densificazione.

L'Effetto Sinergico

Né il calore né la pressione da soli sono altrettanto efficaci. Applicandoli insieme, il processo crea un pezzo finale con una densità che è spesso vicina al massimo teorico per il materiale. Questa sinergia consente di ottenere la densificazione completa a temperature più basse, il che è cruciale per prevenire la crescita indesiderata dei grani e preservare una microstruttura a grana fine.

Una Panoramica del Processo di Pressatura a Caldo

Sebbene i parametri specifici varino, la sequenza operativa di una pressa a caldo segue un percorso chiaro e logico progettato per il controllo e la precisione.

1. Preparazione e Caricamento

Il processo inizia posizionando il materiale, tipicamente in polvere, in una matrice. La cavità della matrice definisce la forma di base del componente finale.

2. Creazione di un'Atmosfera Controllata

L'assemblaggio della matrice viene posizionato all'interno di una camera che viene quindi evacuata per creare il vuoto o riempita con un gas inerte protettivo (come l'argon). Questo passaggio è fondamentale per evitare che il materiale si ossidi o reagisca con l'aria ad alte temperature.

3. Applicazione Simultanea di Calore e Pressione

Il calore viene applicato alla matrice e al materiale al suo interno. Contemporaneamente, un pistone idraulico o meccanico applica un'immensa pressione tramite un punzone sul materiale. Questa azione combinata forza le particelle ammorbidite a consolidarsi e fondersi, eliminando la porosità.

4. Raffreddamento ed Espulsione

Una volta raggiunta la densità desiderata, il componente viene raffreddato sotto pressione per mantenere la sua forma consolidata. Dopo il raffreddamento, la pressione viene rilasciata e il pezzo finale, denso (spesso chiamato "billetta"), viene espulso dalla matrice.

Comprendere i Compromessi e le Sfide

Sebbene potente, la pressatura a caldo non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per utilizzarla in modo efficace.

Il Dilemma del Materiale della Matrice

La sfida più grande è il materiale della matrice. Deve resistere contemporaneamente a pressioni estreme ad alte temperature pur rimanendo chimicamente inerte, il che significa che non può reagire con la polvere che sta pressando. La grafite è una scelta comune, ma il suo utilizzo introduce limitazioni sulla pressione e sulla durata.

Complessità e Costo del Processo

I sistemi di pressatura a caldo sono più complessi e costosi rispetto ai forni convenzionali o alle presse a freddo. La necessità di sistemi a vuoto o a gas inerte, combinata con un riscaldamento robusto e componenti idraulici ad alta pressione, aumenta sia l'investimento iniziale che i costi operativi.

Limitazioni Geometriche

A causa della natura della pressatura uniassiale (pressione da una direzione), la pressatura a caldo è più adatta per produrre forme semplici come dischi, blocchi e cilindri. Geometrie complesse e intricate sono molto difficili da ottenere con questo metodo.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la pressatura a caldo dipende interamente dal tuo materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è raggiungere la massima densità: La pressatura a caldo è la scelta migliore per creare pezzi con porosità minima, spesso superiore al 99,5% della densità teorica del materiale.

- Se stai lavorando con materiali difficili da sinterizzare: Per ceramiche avanzate, compositi o metalli refrattari che resistono alla densificazione, la pressione applicata della pressatura a caldo fornisce la forza necessaria per ottenere il consolidamento.

- Se hai bisogno di controllare la microstruttura: Consentendo la densificazione a temperature più basse, la pressatura a caldo è eccellente per limitare la crescita indesiderata dei grani e produrre pezzi con microstrutture fini e ad alta resistenza.

In definitiva, comprendere l'interazione di calore, pressione e atmosfera ti consente di sfruttare la pressatura a caldo per la produzione di materiali avanzati che altrimenti sarebbero irraggiungibili.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Applicazione simultanea di alta temperatura e pressione uniassiale a una polvere in una matrice. |

| Obiettivo Primario | Raggiungere una densità quasi teorica e proprietà meccaniche superiori. |

| Meccanismi Chiave | Deformazione delle particelle, diffusione e legame potenziati e accelerati dalla pressione. |

| Ideale Per | Materiali difficili da sinterizzare (es. ceramiche avanzate, compositi), applicazioni che richiedono la massima densità. |

| Limitazione Principale | Semplicità geometrica dei pezzi; costi elevati delle attrezzature e delle matrici. |

Hai bisogno di raggiungere la massima densità e prestazioni del materiale? Le soluzioni avanzate di pressatura a caldo di KINTEK sfruttano la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire condizioni di alta temperatura e alta pressione controllate con precisione. Sia che tu stia sviluppando ceramiche avanzate, compositi o altri materiali specializzati, i nostri forni e le robuste capacità di personalizzazione profonda sono progettati per soddisfare le tue esigenze uniche di ricerca e produzione. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottimizzare il tuo processo di pressatura a caldo!

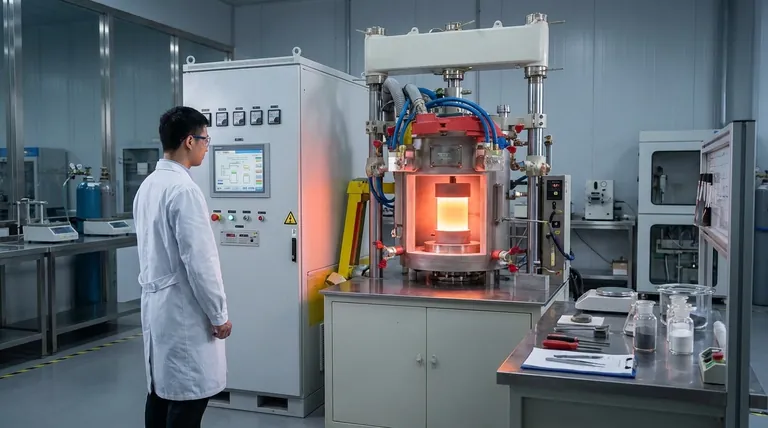

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica