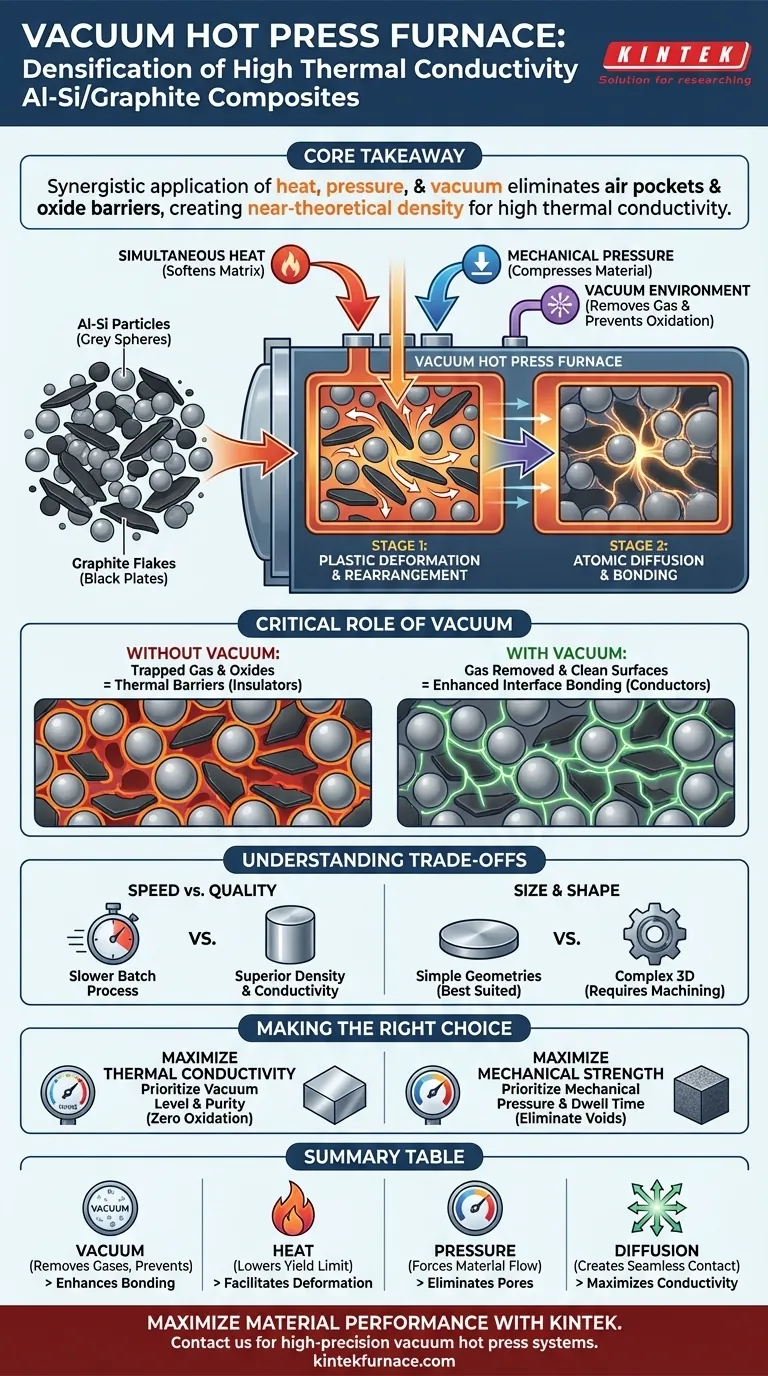

La facilitazione della densificazione nei compositi Al-Si/grafite si ottiene attraverso l'applicazione simultanea di un campo ad alta temperatura e di pressione meccanica in un ambiente sottovuoto. Questo processo sfrutta l'effetto sinergico di calore e forza per eliminare pori microscopici, promuovere la deformazione plastica della matrice alluminio-silicio e riorganizzare le particelle in una struttura compatta.

Concetto chiave Raggiungere un'elevata conducibilità termica richiede l'eliminazione di sacche d'aria e barriere ossidate che agiscono come isolanti. Una pressa a caldo sottovuoto risolve questo problema forzando meccanicamente la matrice a fluire nei vuoti, rimuovendo contemporaneamente i gas e prevenendo l'ossidazione, con conseguente composito con densità quasi teorica.

La meccanica sinergica della densificazione

Calore e pressione simultanei

Il motore principale della densificazione è l'effetto sinergico dell'energia termica e della forza meccanica. Mentre il calore ammorbidisce la lega alluminio-silicio, abbassandone il limite di snervamento, la pressione meccanica comprime attivamente il materiale.

Deformazione plastica

In queste condizioni, le particelle della lega Al-Si subiscono una significativa deformazione plastica. Il materiale diventa sufficientemente malleabile da cambiare forma senza fratturarsi, permettendogli di conformarsi perfettamente attorno al rinforzo di grafite.

Riorganizzazione delle particelle

La pressione applicata forza una riorganizzazione delle particelle. La matrice metallica ammorbidita viene fisicamente spostata per riempire gli spazi interstiziali tra i componenti di grafite, chiudendo efficacemente i vuoti che altrimenti rimarrebbero in un processo di sinterizzazione statica.

Il ruolo critico dell'ambiente sottovuoto

Eliminazione dei pori microscopici

Un ambiente sottovuoto è essenziale per rimuovere i gas intrappolati negli spazi interstiziali tra le particelle di polvere. Evacuando questi gas prima e durante la fase di pressatura, il forno impedisce la formazione di sacche di gas interne che risulterebbero in porosità e ridotta conducibilità termica.

Prevenzione dell'ossidazione della matrice

L'alluminio ha un'elevata affinità per l'ossigeno, formando strati di ossido che agiscono come barriere termiche. L'ambiente sottovuoto previene l'ossidazione della polvere Al-Si ad alte temperature, garantendo la purezza della matrice e facilitando il contatto diretto metallo-grafite.

Miglioramento del legame interfacciale

Un'elevata conducibilità termica si basa su un'interfaccia senza soluzione di continuità tra la matrice metallica e la grafite. La combinazione di superfici pulite (dovute al vuoto) e alta pressione induce la diffusione atomica, creando un forte legame che facilita un efficiente trasferimento di calore.

Comprendere i compromessi

Velocità di produzione vs. Qualità

Sebbene la pressatura a caldo sottovuoto fornisca densità e conducibilità superiori rispetto alla pressatura a freddo, è un processo più lento e orientato al lotto. I tempi ciclo richiesti per il riscaldamento, la pressatura e il raffreddamento sottovuoto sono significativamente più lunghi rispetto ai metodi di sinterizzazione convenzionali.

Limitazioni di dimensioni e forma

La natura meccanica della pressa crea vincoli geometrici. Il processo è più adatto per forme semplici e piatte o dischi; la produzione di geometrie 3D complesse richiede spesso un'estensiva lavorazione post-processo, che può essere difficile data la natura abrasiva dei compositi di grafite.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo composito Al-Si/grafite, allinea i tuoi parametri di processo con i tuoi specifici requisiti ingegneristici.

- Se il tuo focus principale è la Massima Conducibilità Termica: Dai priorità al livello di vuoto e alla purezza per garantire zero ossidazione all'interfaccia, poiché gli ossidi sono il principale collo di bottiglia per il trasferimento di calore.

- Se il tuo focus principale è la Resistenza Meccanica: Concentrati sulla massimizzazione della pressione meccanica e del tempo di permanenza per garantire una completa deformazione plastica e l'eliminazione assoluta dei vuoti microscopici.

Sfruttando il duplice potere dell'ammorbidimento termico e della compressione meccanica in un ambiente protetto, trasformi una miscela porosa in un composito ad alte prestazioni e completamente denso.

Tabella riassuntiva:

| Caratteristica | Impatto sulla densificazione | Beneficio per Al-Si/Grafite |

|---|---|---|

| Ambiente sottovuoto | Rimuove i gas intrappolati e previene l'ossidazione | Migliora il legame interfacciale e la purezza |

| Calore simultaneo | Abbassa il limite di snervamento della lega Al-Si | Facilita la facile deformazione plastica |

| Pressione meccanica | Forza il materiale negli interstizi | Elimina pori/vuoti microscopici |

| Diffusione atomica | Crea un contatto metallo-grafite senza soluzione di continuità | Massimizza la conducibilità termica |

Massimizza le prestazioni del tuo materiale con KINTEK

Stai cercando di ottenere una densità quasi teorica e una conducibilità termica ottimale per i tuoi compositi avanzati? I sistemi di pressatura a caldo sottovuoto ad alta precisione di KINTEK sono progettati per fornire la perfetta sinergia tra controllo termico e forza meccanica. Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, adattati alle tue esigenze specifiche di laboratorio e industriali.

Fai il passo successivo verso l'eccellenza dei materiali: contatta KINTEK oggi stesso per discutere i tuoi specifici requisiti di forni ad alta temperatura con i nostri specialisti!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Qual è la funzione di un rivestimento di nitruro di boro (BN) nella sinterizzazione a pressa calda? Proteggi ora le tue ceramiche al fluoruro

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Qual è il principio della pressatura a caldo nella produzione? Ottenere componenti ad alta densità con precisione

- Quali funzioni svolgono gli stampi in grafite ad alta purezza durante la pressatura a caldo del SiC? Migliorare la precisione della sinterizzazione

- Come dovrebbero essere selezionati gli elementi riscaldanti e i metodi di pressurizzazione per i forni a pressa a caldo sottovuoto? Ottimizzare per Temperatura e Densità

- Qual è lo scopo del degasaggio ad alta temperatura in un forno sottovuoto prima della pressatura a caldo di polveri di lega Al-Cu? Garantire la massima densità e resistenza