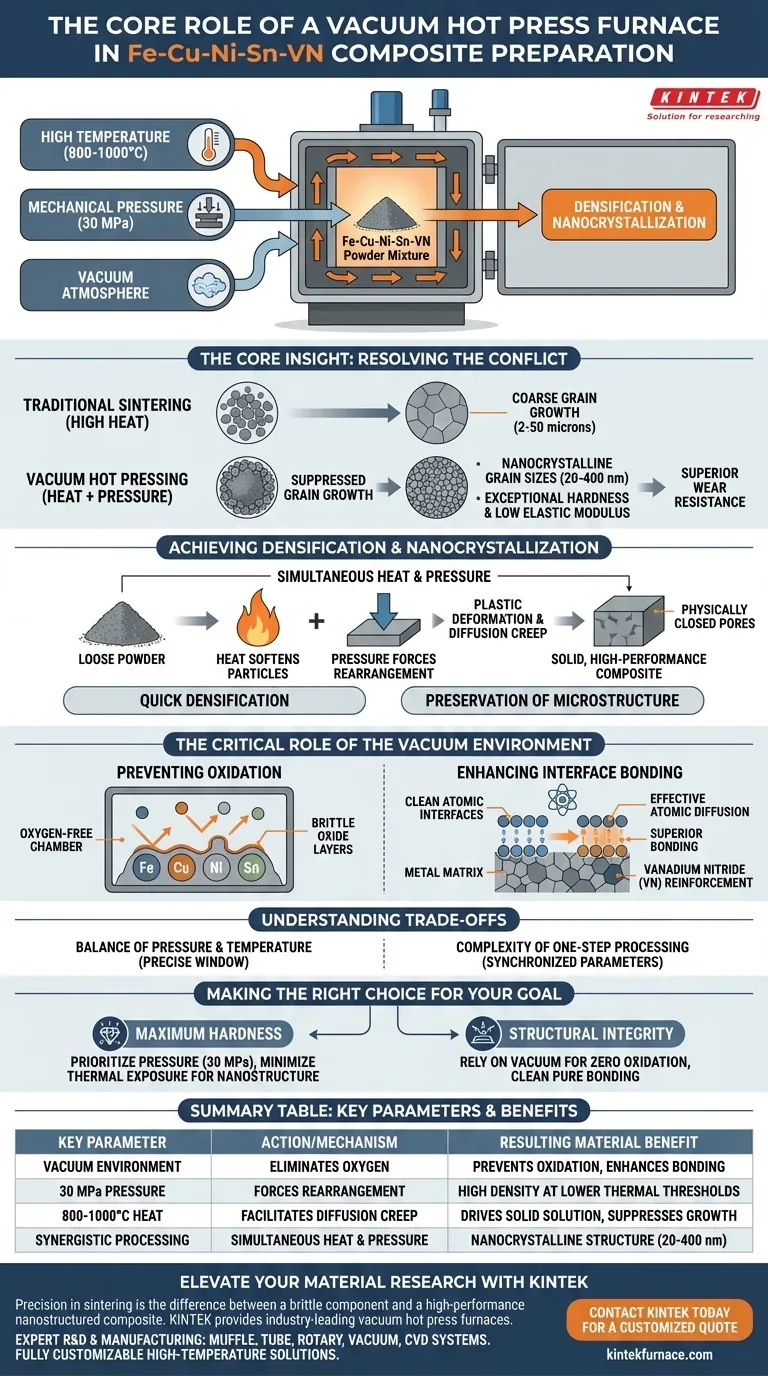

Il forno a pressa calda sottovuoto funge da ambiente di lavorazione definitivo per la sintesi di compositi Fe-Cu-Ni-Sn-VN ad alte prestazioni.

Applicando simultaneamente alte temperature (800-1000°C), pressione meccanica (30 MPa) e un'atmosfera sottovuoto, il forno guida la densificazione e la nanocristallizzazione. Questo processo promuove la deformazione plastica e lo scorrimento per diffusione delle particelle di polvere, risultando in un materiale nanostrutturato con eccezionale durezza e basso modulo elastico.

L'intuizione fondamentale Il forno a pressa calda sottovuoto risolve il conflitto tra densificazione e crescita dei grani. Utilizza la pressione meccanica per forzare la densità a soglie termiche inferiori, sopprimendo così la crescita eccessiva dei grani tipica della sinterizzazione tradizionale, garantendo al contempo un ambiente rigorosamente privo di ossidazione.

Ottenere densificazione e nanocristallizzazione

La funzione principale di questa attrezzatura è trasformare la polvere sciolta in un composito solido e ad alte prestazioni attraverso un processo sinergico.

Calore e pressione simultanei

A differenza dei metodi tradizionali che separano pressatura e riscaldamento, questo forno applica entrambi simultaneamente. La pressione meccanica di 30 MPa forza le particelle l'una contro l'altra mentre il calore di 800-1000°C le ammorbidisce.

Questa combinazione attiva la deformazione plastica e lo scorrimento per diffusione. La forza esterna chiude fisicamente i pori interni e riorganizza le particelle in modo più efficace di quanto l'energia termica da sola potrebbe ottenere.

Soppressione della crescita dei grani

Nella sinterizzazione standard, mantenere il calore elevato abbastanza a lungo da ottenere la densità spesso provoca la crescita eccessiva dei grani, che indebolisce il materiale. Il forno a pressa calda sottovuoto raggiunge la densità rapidamente attraverso la pressione, riducendo il tempo di esposizione termica.

Questa conservazione della microstruttura è fondamentale. Si traduce in dimensioni dei grani nanocristallini (20-400 nm), mentre i metodi tradizionali spesso producono grani più grossolani (2-50 micron). La dimensione dei grani più fine è direttamente correlata a una superiore resistenza all'usura e durezza.

Il ruolo critico dell'ambiente sottovuoto

Oltre a modellare e indurire, il forno funge da camera protettiva che determina la purezza chimica del composito.

Prevenzione dell'ossidazione

I componenti metallici di questo composito—in particolare Ferro (Fe), Rame (Cu), Nichel (Ni) e Stagno (Sn)—sono altamente suscettibili all'ossidazione a temperature di sinterizzazione.

L'ambiente sottovuoto rimuove efficacemente l'ossigeno dalla camera. Ciò impedisce la formazione di fragili strati di ossido sulle superfici delle polveri, che altrimenti comprometterebbero l'integrità strutturale del pezzo finale.

Miglioramento del legame interfacciale

Mantenendo superfici pulite e prive di ossido, il forno facilita una efficace diffusione atomica.

Il vuoto consente una migliore formazione di soluzioni solide tra la matrice metallica e il rinforzo di Nitruro di Vanadio (VN). Ciò si traduce in interfacce del materiale più pulite e un legame superiore, che sono prerequisiti per elevate prestazioni tribologiche (usura).

Comprendere i compromessi

Sebbene il forno a pressa calda sottovuoto offra risultati superiori, introduce specifiche sensibilità di processo che devono essere gestite.

L'equilibrio tra pressione e temperatura

Il processo si basa su una precisa "finestra" operativa. Se la temperatura è troppo alta, si rischia di annullare i benefici della pressione e causare l'ingrossamento dei grani nonostante le capacità dell'attrezzatura.

Complessità della lavorazione in un unico passaggio

La combinazione di sinterizzazione e densificazione in un unico passaggio elimina la possibilità di ispezionare il pezzo tra la formatura e la cottura. Tutti i parametri di processo—aumento della pressione, tempo di permanenza termica e livelli di vuoto—devono essere perfettamente sincronizzati, poiché gli errori non possono essere corretti in una fase successiva.

Fare la scelta giusta per il tuo obiettivo

Il forno a pressa calda sottovuoto è uno strumento specializzato progettato per massimizzare specifiche proprietà del materiale.

- Se il tuo obiettivo principale è la Massima Durezza: Dai priorità ai parametri di pressione (30 MPa) per ottenere la piena densificazione mantenendo l'esposizione termica al minimo necessario per il legame (mantenendo la nanostruttura).

- Se il tuo obiettivo principale è l'Integrità Strutturale: Affidati alla capacità del vuoto per garantire zero ossidazione, garantendo che la matrice Fe-Cu-Ni si leghi puramente senza inclusioni di ossido fragili.

In definitiva, questo forno è indispensabile quando l'obiettivo è produrre compositi nanostrutturati che richiedono alta densità senza sacrificare la finezza dei grani.

Tabella riassuntiva:

| Parametro di processo chiave | Azione/Meccanismo | Beneficio del materiale risultante |

|---|---|---|

| Ambiente sottovuoto | Elimina l'esposizione all'ossigeno | Previene l'ossidazione e migliora il legame interfacciale |

| Pressione di 30 MPa | Forza il riarrangiamento delle particelle | Alta densità a soglie termiche inferiori |

| Calore di 800-1000°C | Facilita lo scorrimento per diffusione | Guida la soluzione solida senza eccessiva crescita dei grani |

| Lavorazione sinergica | Calore e pressione simultanei | Struttura nanocristallina (20-400 nm) |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella sinterizzazione è la differenza tra un componente fragile e un composito nanostrutturato ad alte prestazioni. KINTEK fornisce forni a pressa calda sottovuoto all'avanguardia progettati per risolvere il conflitto tra densificazione e crescita dei grani.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Che tu stia sviluppando leghe Fe-Cu-Ni-Sn-VN o ceramiche avanzate, le nostre soluzioni ad alta temperatura garantiscono ambienti privi di ossido e un controllo meccanico preciso.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per un preventivo personalizzato!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- A cosa serve una pressa a vuoto? Ottieni incollaggi impeccabili e trasformazione dei materiali

- Quale problema specifico affronta l'ambiente sottovuoto all'interno di un forno Vacuum Hot Press? Impedisce l'ossidazione di A356/SiCp

- In che modo temperatura, pressione e tempo di mantenimento influenzano la densità del prodotto pressato a caldo? Ottimizza il tuo processo per la massima efficienza

- Quali sono i vantaggi dell'utilizzo di forni a pressa a caldo sottovuoto rispetto ai forni tradizionali? Ottenere una qualità e prestazioni dei materiali superiori

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Come funziona il meccanismo di riscaldamento dello Sintering a Plasma di Scintilla (SPS)? Migliorare la Fabbricazione di Compositi TiC/SiC

- Quale ruolo gioca un forno di sinterizzazione a pressa calda nella ceramica composita Y2O3-YAM? Raggiungere il 100% di densità e controllare i grani

- Cosa distingue un forno a pressa calda sottovuoto da sistemi di pressatura sottovuoto più semplici? Sblocca la densificazione avanzata dei materiali