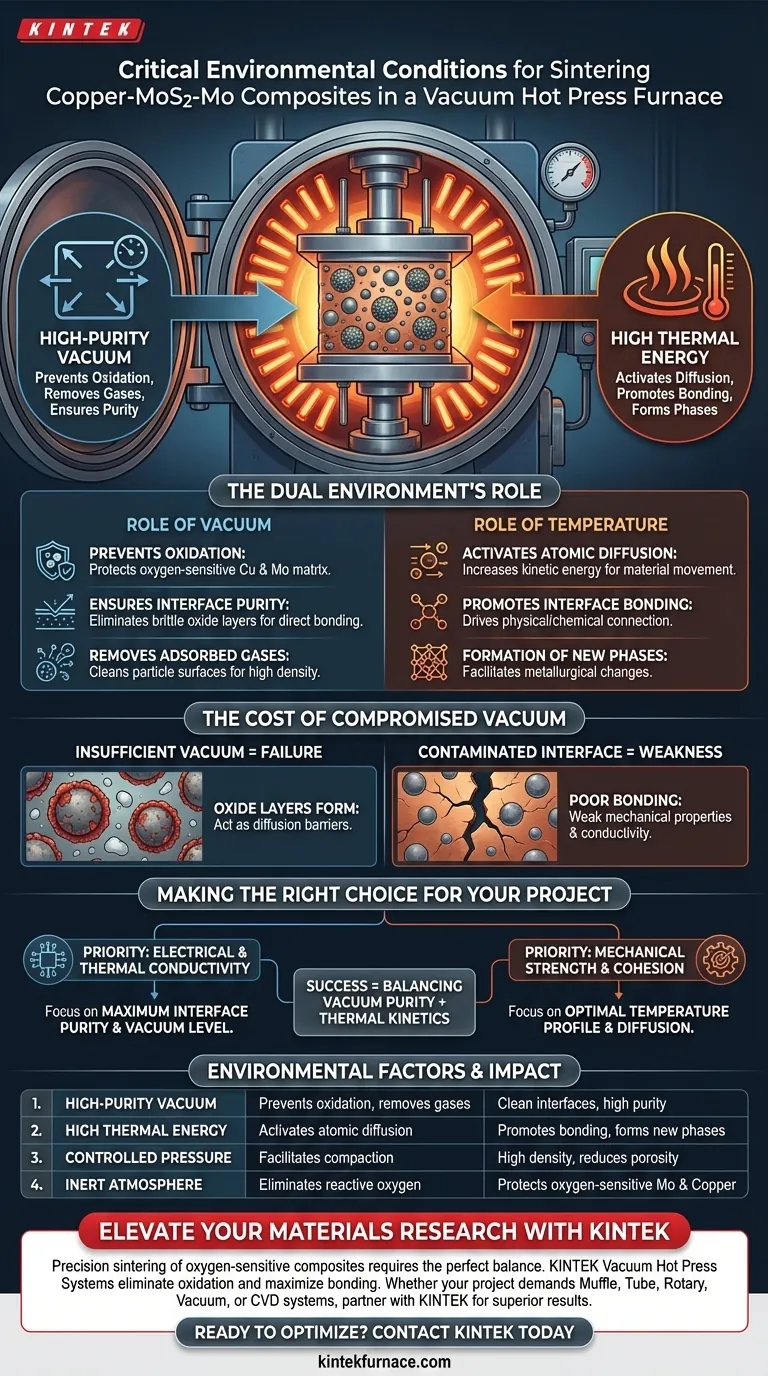

Un forno a pressa a caldo sottovuoto crea un doppio ambiente critico costituito da alta energia termica e un vuoto ad alta purezza. Per i compositi a dispersione Rame-MoS2-Mo, questa combinazione specifica è necessaria per prevenire l'ossidazione della matrice di rame e della polvere di molibdeno sensibile all'ossigeno, garantendo un'interfaccia pulita e guidando la diffusione atomica necessaria per il legame.

Concetto Chiave L'integrità dei compositi Rame-MoS2-Mo si basa sull'esclusione simultanea dell'ossigeno e sull'applicazione di calore. L'ambiente sottovuoto preserva la purezza del materiale prevenendo l'ossidazione, mentre l'alta temperatura attiva i meccanismi atomici necessari per legare la matrice con le fasi di rinforzo.

Il Ruolo dell'Ambiente ad Alto Vuoto

Prevenzione dell'Ossidazione del Materiale

La funzione più immediata dell'ambiente sottovuoto è la protezione delle materie prime.

In particolare, previene l'ossidazione della matrice di rame, che funge da materiale di base.

Fondamentalmente, protegge la polvere di molibdeno, che è esplicitamente indicata come sensibile all'ossigeno.

Garantire la Purezza dell'Interfaccia

Eliminando l'ossigeno dalla camera, il forno garantisce la purezza delle interfacce interne.

L'ossidazione crea tipicamente strati fragili o barriere tra le particelle.

La rimozione di questa minaccia consente un'interazione diretta e pulita tra il rame e le fasi di rinforzo.

Rimozione dei Gas Adsorbiti

Mentre l'attenzione principale è sulla prevenzione di nuova ossidazione, il vuoto aiuta anche a gestire i contaminanti superficiali esistenti.

L'ambiente a bassa pressione rimuove efficacemente i gas che possono essere adsorbiti sulla superficie delle particelle di polvere.

Questa azione di "pulizia" è un prerequisito per ottenere materiale ad alta densità senza sacche di gas o punti deboli.

Il Ruolo dell'Alta Temperatura

Attivazione della Diffusione Atomica

L'alta temperatura agisce come catalizzatore per il movimento all'interno del materiale.

Attiva la diffusione atomica, aumentando l'energia cinetica degli atomi all'interno del rame e del molibdeno.

Questo movimento è essenziale per trasformare il materiale da uno stato di polvere sciolta a un composito solido e coeso.

Promozione del Legame Interfacciale

Il calore guida la connessione fisica e chimica tra la matrice (rame) e le fasi di rinforzo.

Ciò garantisce che le particelle di rinforzo non siano semplicemente appoggiate nel rame, ma siano strutturalmente legate ad esso.

Formazione di Nuove Fasi

L'ambiente termico facilita cambiamenti metallurgici oltre il semplice legame.

Il riferimento primario nota che questo calore promuove la formazione di nuove fasi, che possono essere critiche per la personalizzazione delle proprietà specifiche del composito.

Errori Comuni: Il Costo di un Vuoto Compromesso

La Barriera degli Strati di Ossido

Se il livello di vuoto è insufficiente, si formeranno inevitabilmente strati di ossido sulle superfici delle particelle.

Questi strati agiscono come una barriera alla diffusione, bloccando fisicamente il movimento atomico descritto sopra.

Proprietà Meccaniche Indebolite

Anche una minima ossidazione può degradare la "purezza dell'interfaccia" che il vuoto è progettato per proteggere.

Un'interfaccia contaminata si traduce in un legame scadente tra rame e molibdeno, portando a un composito che potrebbe fallire sotto stress o esibire scarsa conduttività.

Fare la Scelta Giusta per il Tuo Progetto

Per ottimizzare la sinterizzazione dei compositi Rame-MoS2-Mo, dai priorità ai parametri del tuo processo in base al risultato materiale desiderato:

- Se la tua priorità principale è la conduttività elettrica e termica: Dai priorità al mantenimento di un vuoto di alto livello per garantire la massima purezza dell'interfaccia e prevenire barriere di ossido che ostacolano il flusso di elettroni.

- Se la tua priorità principale è la resistenza meccanica e la coesione: Assicurati che il profilo di temperatura sia sufficiente per attivare completamente la diffusione atomica e promuovere la formazione di fasi rinforzanti.

Il successo nella sinterizzazione di questo composito è definito dal bilanciamento della purezza fornita dal vuoto con l'attività cinetica guidata dalla temperatura.

Tabella Riassuntiva:

| Fattore Ambientale | Funzione Primaria | Impatto sul Composito |

|---|---|---|

| Vuoto ad Alta Purezza | Previene l'ossidazione e rimuove i gas adsorbiti | Garantisce interfacce pulite e alta purezza del materiale |

| Alta Energia Termica | Attiva la diffusione atomica | Promuove il legame e la formazione di nuove fasi |

| Pressione Controllata | Facilita la compattazione delle particelle | Raggiunge alta densità e riduce la porosità |

| Atmosfera Inerte | Elimina l'ossigeno reattivo | Protegge il Mo sensibile all'ossigeno e la matrice di Rame |

Eleva la Tua Ricerca sui Materiali con KINTEK

La sinterizzazione di precisione di compositi sensibili all'ossigeno come Rame-MoS2-Mo richiede il perfetto equilibrio tra purezza del vuoto e controllo termico. KINTEK fornisce Sistemi di Pressa a Caldo Sottovuoto leader del settore, progettati per eliminare l'ossidazione e massimizzare il legame interfaciale attraverso R&S avanzata e produzione di precisione.

Sia che il tuo progetto richieda sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Collabora con KINTEK per ottenere una densità e una resistenza meccanica superiori nel tuo prossimo progetto di compositi.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto o protetta nella sinterizzazione? Aumentare la purezza e le prestazioni del materiale

- Quali sono i principali vantaggi derivanti dall'utilizzo di attrezzature per la Pressatura a Caldo Sotto Vuoto (Vacuum Hot Press) nella produzione? Ottenere Qualità e Prestazioni dei Materiali Superiori

- Come mantenere una macchina sottovuoto? Garantire affidabilità a lungo termine e prestazioni ottimali

- Cos'è un forno a pressa a caldo sottovuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alte prestazioni

- Quali sono le applicazioni principali della tecnologia della pressa a vuoto nella lavorazione dei metalli? Ottenere precisione nell'aerospaziale, automobilistico ed elettronico

- Cos'è la pressatura a caldo sotto vuoto (VHP) e per quali materiali è adatta? Sblocca soluzioni per materiali ad alta densità

- In che modo lo stampaggio sottovuoto contribuisce all'efficienza dei costi nella lavorazione dei metalli? Riduzione degli sprechi e dei costi di manodopera